9 Principios de Mantenimiento Moderno

Estos principios deben ser la base de todo programa de mantenimiento moderno, tanto si se está desarrollando un programa desde el inicio o si se está mejorando uno existente. Como profesional del Mantenimiento y la Confiabilidad debe comprender estos principios, debe practicarlos y debe vivir de acuerdo con ellos.

PRINCIPIO N° 1: ACEPTAR FALLAS

No todas las fallas pueden prevenirse mediante el mantenimiento.

Algunas fallas son el resultado de eventos fuera de nuestro control. Piense en rayos o inundaciones. Para eventos como estos, más o mejor mantenimiento no hace diferencia. Las consecuencias de eventos como estos deberían mitigarse a través del diseño.

El mantenimiento puede hacer poco sobre fallas que son el resultado de un diseño deficiente, construcción pésima o malas decisiones de adquisición.

En otros casos, el impacto de la falla es bajo, por lo que simplemente se acepta la falla.

Entonces, los buenos programas de mantenimiento no intentan prevenir todas las fallas. Los buenos planes y programas de mantenimiento aceptan algún nivel de fallas y están preparados para enfrentar las fallas que aceptan (y consideran creíbles).

PRINCIPIO N° 2: LA MAYORÍA DE LAS FALLAS NO ESTÁN RELACIONADAS CON LA EDAD

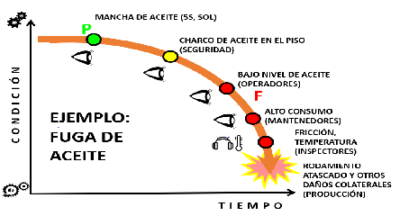

Como se explicó anteriormente, la investigación realizada por la industria aeronáutica ha demostrado que entre el 70% y el 90% de los modos de falla no están relacionados con la edad. Por el contrario, para la mayoría de los modos de falla la probabilidad de ocurrencia es aleatoria. Investigaciones posteriores de la Armada de los Estados Unidos y otros encontraron resultados muy similares. Esta investigación se resume en los seis patrones de falla diferentes que se muestran a continuación:

Además de mostrar que la mayoría de los modos de falla ocurren al azar, estos patrones de falla también resaltan que la mortalidad infantil es común, y que por lo general persiste. Eso significa que la probabilidad de falla solo se vuelve constante después de una cantidad significativa de tiempo en servicio.

No interprete las Curvas D, E y F para indicar que algunos elementos nunca se degradan ni desgastan. Todo se degrada con el tiempo, así es la vida. Pero muchos elementos se degradan tan lentamente que no representan una preocupación práctica. Entonces, ¿qué nos dicen estos patrones sobre nuestros programas de mantenimiento confiables?

Históricamente, el mantenimiento se realizaba en la creencia de que la probabilidad de falla aumentaba con el tiempo (pensamiento de Mantenimiento de Segunda Generación). Se pensó que un mantenimiento bien programado podría reducir la probabilidad de falla. Resulta que para al menos el 70% de los equipos esto simplemente no es el caso. Para la mayoría de los equipos que tienen una probabilidad constante de falla, no tiene sentido hacer tareas de reemplazo basadas en el tiempo.

No tiene sentido gastar recursos de mantenimiento para reparar o reemplazar un componente cuya confiabilidad no se haya degradado. O cuya confiabilidad no se puede mejorar con esa tarea de mantenimiento.

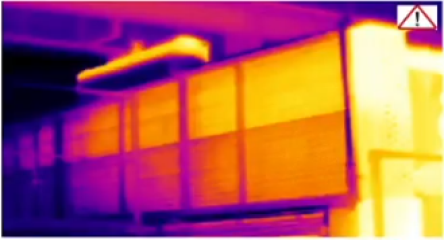

En la práctica, esto significa que entre el 70% y el 90% de activos se beneficiaría con algún tipo de monitoreo de condición. Y solo el 10% – 30% puede ser administrado de manera efectiva por reemplazo o revisión a tiempo.

Sin embargo, la mayoría de nuestros programas de PM están llenos de reemplazos y revisiones a base de tiempo.

PRINCIPIO N° 3: ALGUNAS FALLAS SON MÁS IMPORTANTES QUE OTRAS.

Cuando decida hacer una tarea de mantenimiento, considere también la consecuencia de no hacerlo. ¿Cuál sería la consecuencia de dejar que se produzca ese modo de falla específico?

Evitar esa consecuencia es el beneficio de su mantenimiento, el rendimiento de su inversión.

Y así es exactamente como debe verse el mantenimiento: como una inversión. Usted incurre en un costo de mantenimiento a cambio de un beneficio de seguridad y confiabilidad sostenidas. Y como con todas las buenas inversiones, el beneficio debería superar la inversión original.

Entonces, comprender las consecuencias de los fallos es clave para desarrollar un buen programa de mantenimiento. Uno con un buen retorno de la inversión.

Del mismo modo que no todas las fallas tienen la misma probabilidad, no todas las fallas tienen la misma consecuencia, incluso si se relaciona con el mismo tipo de equipo.

Considere un tanque con fugas. La consecuencia de un tanque con fugas es severa si el tanque contiene un líquido altamente inflamable. Pero si el tanque está lleno de agua potable, la consecuencia puede no ser motivo de gran preocupación.

Fácil, ¿verdad?

Pero ¿y si el agua es necesaria para la combatir incendios?

El mismo tanque, el mismo fallo, pero ahora podríamos estar más preocupados. No nos gustaría terminar en el escenario de no poder atacar un incendio porque teníamos un tanque vacío debido a una fuga.

Además de la consecuencia de una falla, también debe pensar en la probabilidad de que la falla ocurra realmente.

Las tareas de mantenimiento deben desarrollarse solo para modos de falla dominantes. Esas fallas que ocurren con frecuencia y aquellas que tienen consecuencias serias, pero son menos frecuentes o raras. Evite asignar mantenimiento a modos de falla no creíbles. Y evite analizar modos de falla no creíbles. Se come sus escasos recursos sin retorno.

Un programa de mantenimiento debe considerar tanto la consecuencia como la probabilidad de fallas. Y dado que Riesgo = Probabilidad x Consecuencia, podemos concluir que los buenos programas de mantenimiento se basan en el riesgo. Los buenos programas de mantenimiento utilizan el concepto de riesgo para evaluar dónde utilizar los escasos recursos para obtener el mayor beneficio, el mayor rendimiento de nuestra inversión.

PRINCIPIO N° 4: PUEDE CAMBIAR PARTES, PERO NO TODO EL EQUIPO.

Una “parte” suele ser un componente simple, algo que tiene relativamente pocos modos de falla. Algunos ejemplos son la correa de distribución en un automóvil, el rodamiento de un árbol de transmisión, la guaya de una grúa, etc.

Los componentes simples a menudo proporcionan señales tempranas de posibles fallas, si usted sabe dónde mirar. Por lo tanto, a menudo podemos diseñar una tarea para detectar posibles fallas desde el principio y tomar medidas antes de la falla. Para aquellos componentes simples que se “desgastan” habrá un fuerte aumento en la probabilidad de falla más allá de cierta edad. Si conocemos la edad de desgaste típica de un componente, podemos programar una tarea basada en el tiempo para reemplazarlo antes de la falla.

Cuando se trata de elementos complejos hechos de muchos componentes “simples”, las cosas son diferentes.

Todos esos componentes simples tienen sus propios modos de falla con su propio patrón de falla. Debido a que los elementos complejos tienen tantos modos de falla, por lo general no muestran una edad de desgaste. Sus fallas no tienden a ser una función de la edad, sino que ocurren aleatoriamente. Su probabilidad de falla es generalmente constante como se representa en las curvas E y F.

La maquinaria más moderna consta de muchos componentes y debe tratarse como elementos complejos. Eso significa que no hay una edad clara de desgaste. Y sin una edad clara de desgaste, la realización de revisiones basadas en el tiempo es ineficaz. Y un desperdicio de nuestros escasos recursos.

Solo cuando podemos demostrar que un componente tiene una edad de desgaste, tiene sentido realizar una revisión basada en el tiempo o reemplazo de componentes.

PRINCIPIO N° 5: SE DEBEN ENCONTRAR FALLAS OCULTAS

Las fallas ocultas son fallas que permanecen sin detectar durante el funcionamiento normal. Solo se vuelven evidentes ante situaciones específicas (falla a pedido). O cuando realiza una prueba para revelar la falla, una tarea de búsqueda de fallas.

Las fallas ocultas a menudo se asocian con equipos con funciones de protección. Algo así como una válvula de seguridad de alta presión o un sistema contra incendio. Las funciones de protección como estas normalmente no están activas. Solo se requiere que funcionen por excepción para proteger a su personal de lesiones o muerte, para proteger el medio ambiente de un gran impacto o para proteger nuestros activos contra daños mayores. Esto significa que casi siempre realizamos tareas de detección de fallas en equipos con funciones de protección.

Para que quede claro, una tarea de búsqueda de fallas no previene una falla. Una tarea de búsqueda de fallas hace -exactamente lo que su nombre implica, busca fallas o defectos que no manifiestan un síntoma evidente durante la operación. Las tareas de búsqueda de fallas deben ser incluidas en todo programa de Mantenimiento Centrado en Confiabilidad, puede implicar el diseño de procedimientos de prueba controlados.

PRINCIPIO N° 6: EQUIPOS IGUALES NO SIGNIFICA IGUAL MANTENIMIENTO.

El hecho de que dos equipos sean iguales no significa que necesiten el mismo mantenimiento. De hecho, pueden necesitar tareas de mantenimiento completamente diferentes.

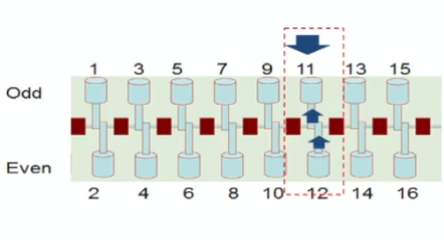

El ejemplo clásico son dos bombas exactamente iguales en una configuración de servicio standby, mismo fabricante, mismo modelo. Ambas bombas procesan exactamente el mismo fluido en las mismas condiciones de operación. Pero la bomba A es la bomba de servicio, y la bomba B es la de reserva. La bomba A normalmente funciona y la bomba B solo se usa cuando la bomba A falla.

Cuando se trata de modos de falla, la Bomba B tiene un importante modo de falla oculta: es posible que no funcione a demanda. En otras palabras, cuando falla o se encuentra bajo mantenimiento la bomba A, de repente se descubre que la bomba B no arranca. Oops.

Esa es la definición clásica de un modo de falla oculto. Y los modos de falla ocultos como este requieren una tarea de búsqueda de fallas, es decir, usted va y prueba para ver si la Bomba B arrancará. Pero no es necesario que haga esto para la Bomba A porque siempre está en funcionamiento (a menos que esté apagada o falle).

Entonces, al construir un programa de mantenimiento, debe considerar el contexto operativo.

Una diferencia en la criticidad también puede conducir a diferentes necesidades de mantenimiento. Los equipos críticos de seguridad o producción necesitarán más monitoreo y pruebas que el mismo equipo en servicios de baja criticidad.

Es importante reforzar que un equipo idéntico pueda necesitar diferentes requisitos de mantenimiento. Esto se olvida con demasiada frecuencia o simplemente se ignora por conveniencia. Pero podrías enfrentarte a fallas críticas al ignorar este concepto básico. Especialmente si usa una “librería” de tareas de mantenimiento preventivo.

PRINCIPIO N° 7: EL MANTENIMIENTO NO PUEDE INCREMENTAR LA CONFIABILIDAD INHERENTE.

Me encanta esta cita de Terrence O’Hanlon “El Mantenimiento no te llevará a más confiabilidad” y es muy cierto. El mantenimiento solo puede preservar la confiabilidad y el rendimiento del diseño inherente de su equipo.

Si la confiabilidad o el rendimiento inherente del equipo es deficiente, no será de mucha ayuda hacer más mantenimiento.

Ninguna cantidad de mantenimiento puede aumentar la fiabilidad inherente de un diseño. Para mejorar la baja confiabilidad o el rendimiento que se debe a un diseño deficiente, debe cambiar el diseño. ¡Sencillo!

Cuando encuentre fallas (defectos) relacionadas con problemas de diseño, debe eliminarlas.

Claro, el enfoque más proactivo y eficiente es garantizar que el diseño sea correcto desde el principio. Pero todas las plantas se inician con defectos de diseño. Incluso plantas proactivas. Y es por eso por lo que las plantas más confiables en el mundo tienen un programa efectivo de eliminación de defectos.

PRINCIPIO N° 8: LOS BUENOS PROGRAMAS DE MANTENIMIENTO NO MALGASTAN SUS RECURSOS.

Esto parece obvio, ¿verdad? Pero cuando revisamos los programas de MP, a menudo encontramos tareas que no agregan valor. Tareas que desperdician recursos y realmente reducen la confiabilidad y la disponibilidad.

Es muy común que la gente diga “mientras hacemos esto, vamos a verificar esto, solo toma 5 minutos” Pero 5 minutos aquí y allá, cada semana o cada mes y de repente hemos perdido mucho tiempo. Y potencialmente se han introducido muchos defectos que pueden afectar la confiabilidad del equipo más adelante.

Otra fuente de desperdicio en nuestros programas de PM es tratar de mantener un nivel de desempeño y funcionalidad que realmente no se necesita.

El equipo a menudo está diseñado para hacer más de lo que se requiere hacer en sus condiciones de operación reales. Como mantenedores debemos ser muy cuidadosos sobre el mantenimiento de las capacidades de diseño. En cambio, en la mayoría de los casos debemos mantener nuestro equipo para cumplir con los requisitos operativos. El mantenimiento realizado para asegurar que la capacidad del equipo sea mayor a la realmente necesaria es un desperdicio de recursos.

Del mismo modo, evite asignar tareas múltiples a un solo modo de falla. Es un desperdicio y hace que sea difícil determinar qué tarea es realmente efectiva. Seguir la regla de una única tarea efectiva por modo de falla. La mayoría de las organizaciones tienen más tareas de mantenimiento que recursos para hacerlo.

Y cuando ese mantenimiento innecesario es intrusivo, la situación empeora. La experiencia muestra que el mantenimiento intrusivo conduce a un aumento de fallas debido a errores humanos. Esto podría ser errores simples, o debido a materiales defectuosos, o errores en la documentación técnica.

Cuando Se realiza mucho mantenimiento que requiere al equipo fuera de línea, hacer un mantenimiento innecesario también puede aumentar las pérdidas de producción.

Así que asegúrese de eliminar el mantenimiento innecesario de su sistema. Asegúrese de tener un motivo claro y legítimo para cada tarea en su programa de mantenimiento. Asegúrese de vincular todas las tareas a un modo de falla dominante. Establezca prioridades claras para todas las tareas de mantenimiento. Eso le permite priorizar tareas. En el mundo real, todos tenemos recursos limitados.

PRINCIPIO N° 9: LOS BUENOS PROGRAMAS DE MANTENIMIENTO SE MEJORAN CONTINUAMENTE

Los programas de mantenimiento más efectivos son dinámicos. Están cambiando y mejorando continuamente. Siempre haciendo un mejor uso de nuestros escasos recursos. Siempre volviéndonos más efectivos para prevenir las fallas que son importantes para nuestro negocio.

Al mejorar su programa de mantenimiento, debe entender que no todas las mejoras tienen el mismo efecto multiplicador:

Primero, concéntrese en eliminar tareas de mantenimiento innecesarias. Esto elimina la mano de obra y los materiales de mantenimiento directo. Pero también elimina el esfuerzo requerido para planificar, programar, administrar e informar sobre este trabajo.

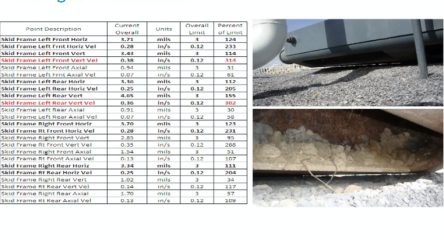

Segundo, cambie las tareas de reacondicionamiento o reemplazo basadas en el tiempo por tareas basadas en la condición. En lugar de reemplazar un componente cada tanta hora, use una técnica de monitoreo de condición para evaluar cuánta vida le queda al componente. Y solo reemplace el componente cuando realmente se requiera.

Y tercero, ampliar los intervalos de tareas. Haga esto basándose en el análisis de datos, la experiencia del operador y del mantenedor. O simplemente en buen juicio de ingeniería. Recuerde observar los resultados.

Cuanto más corto sea el intervalo actual, mayor será el impacto al extender ese intervalo. Por ejemplo, ajustar una tarea diaria a semanal reduce la carga de trabajo de PM requerida para esa tarea en más del 80%. Esta es a menudo la más simple y una de las mejoras más efectivas que puede hacer.

Este artículo es una traducción del original en inglés. Puede ver el articulo original y las referencias bibliográficas en

https://www.roadtoreliability.com/reliability-centered-maintenance-principles/