Resumen

La confiabilidad operacional se define como la probabilidad de que un equipo, sistema o persona desarrolle su función, dentro de su contexto operacional por un período específico de tiempo. Solo se da cuando se tiene integrada y alineada un conjunto de actividades técnicas, operativas y administrativas, interrelacionadas, que a través de la asignación de recursos y entrega de servicios contribuyen en el aseguramiento de la Confiabilidad Humana, Confiabilidad de Procesos, Confiabilidad de Diseño y Confiabilidad de los Equipos. Una de las practicas que ayuda a mejorar la confiabilidad operacional en especifico la confiabilidad de los equipos, la confiabilidad de los procesos y la confiabilidad humana es la metodología Análisis Causa Raíz, la cual ayuda a eliminar eventos no deseados de forma estructurada, sistemática, sistémica y disciplinada. En este documento podrá observarse como deben ser efectuados los análisis y el reporte de los hallazgos identificados, de acuerdo al nivel de complejidad e impacto que tengan las desviaciones.

1.- Introducción

En la última década el mantenimiento ha sufrido grandes cambios, dejando de ser visto como un centro de gastos, para convertirse en un sistema integral que fomenta la creación de valor y la generación de utilidades. La función del mantenimiento en cada uno de los niveles de su estructura organizativa debe aportar estrategias de mejoramiento, a partir del diagnostico y análisis de las oportunidades y la evaluación del impacto del mantenimiento en la empresa.

Al entender la importancia de tener en sus instalaciones un proceso de mejoramiento continúo apoyado en el Análisis Causa Raíz, los beneficios de realizar los análisis de causa raíz en diferentes localidades de una forma sistemática y con criterios homologados pueden ser resumidos como:

- Reducción de la exposición al riesgo (personal, seguridad, operacional),

- Mejora de la eficiencia de los procesos debido a la prevención y eliminación sistemática de las fallas y las probabilidades de ocurrencia de estas.

- Reducción de costos de reparación al ser identificados y corregidos los modos de fallas crónicos.

En este documento se plantea el procedimiento para aplicar el análisis causa raíz en las fallas recurrentes de un activo físico instalado en una planta industrial, en el mismo se puede apreciar el desarrollo sistemático, sistémico y disciplinado del análisis obteniéndose las causas raíz o deficiencias organizacionales que permiten que ocurran fallas humanas y estas originan las fallas de equipos o componentes.

2.- Definiciones Importantes

- ACR, Análisis Causa Raíz: Es una metodología disciplinada de tres niveles que permite identificar de forma deductiva e inductiva las causas raíces latentes desconocidas que generan las Fallas Humanas y estas ocasionan las Fallas de los Componentes o que generan un incidente que ocurren una o varias veces permitiendo adoptar las acciones correctivas que reducen los costos del ciclo de vida útil del proceso, mejora la seguridad y las confiabilidad del negocio, permitiendo así cumplir con la norma ISO 55000 / PAS-55 Asset Management.

- Falla Funcional: Es la terminación de la habilidad de un sistema, equipo parte para realizar una función requerida (ISO 14224).

- Análisis de Falla: Esta orientado a la búsqueda de causas asociadas a equipos o maquinarias. Por ejemplo, el análisis de materiales (Esfuerzos, dureza, tracción, microscopia), son los análisis enfocados a ver el porque ocurrió la falla del material o componente, por lo tanto, el análisis de falla forma parte del Análisis Causa Raíz.

- Causa de Falla: La circunstancia durante el diseño, la manufactura o el uso que conlleva a una falla (ISO 14224).

- Problemas Recurrentes o Crónicos: Son problemas o fallas que tienen una alta frecuencia o se repiten por lo menos 2 veces por cada 12 meses. Un problema se considera recurrente cuando se repite de una manera inusual para el tipo de equipo o proceso.

- Exposición al Riesgo: Representa el resultado de la multiplicación de probabilidad por la consecuencia (producción, seguridad, materiales, horas hombres, señalización), típicamente es expresada en términos de $/año, equivalente al impacto económico que se espera que tenga un problema en el futuro.

- Eventos de alto Impacto (Esporádicos): Estos se refieren a eventos esporádicos o únicos que resultan en una pérdida de producción importante y/o altos costos de mantenimiento. Los eventos, donde el impacto sea mayor en SHA o llamados catastróficos, requieren la formación de comités especiales de muy alto nivel de especialización.

- Falla de Componente: La circunstancia durante el diseño, la manufactura o el uso que conlleva a una falla (ISO 14224), típicamente es la última causa que dispara o genera la falla o el evento. Típicamente está asociada a un componente, al limitar el Análisis Causa Raíz hasta la Falla del Componente entonces se llamaría un Análisis de Falla.

- Falla Humana: La circunstancia durante el diseño, la manufactura o el uso que conlleva a una falla (ISO 14224), típicamente esta relacionada al Error Humano debido a la intervención inapropiada del ser humano que ocasiona una Falla Humana debido a un Error (descuido, Olvido, Equivocación) o una Violación (Rutinaria, Situacional, Excepcional) y luego esta afecta al componente generando una falla del componente. Al limitar el Análisis Causa Raíz hasta la Falla Humana se llamaría una Cacería de Brujas para la búsqueda de Culpables Según la norma HSE HSG48, el error es una Acción o Decisión no intencional, la cual involucra una desviación del estándar aceptado y genera una salida no deseada.

- Causa Raíz: La circunstancia durante el diseño, la manufactura o el uso que conlleva a una falla (ISO 14224), típicamente esta relacionada a las deficiencias, debilidades o oportunidades que tienen en una organización, un proceso, que conlleva o permite que la inapropiada acción del ser humano que ocasiona una Falla Humana y luego genera un efecto en un componente que se representa en una falla de un componente. Solo la erradicación de las causas raíz garantizará que la falla humana y la falla del componente no se repitan en el equipo estudiado o en uno similar. Se basa en que el origen de todos los problemas son las decisiones u omisiones del personal Supervisor o de la Gerencia. Ej: La consideración de riesgo, ausencia de adiestramiento, incumplimiento practicas, procedimientos inadecuados, GDC (Gerencia del Cambio) no realizado o incompleto (falta de actualización de la información), entre otros.

- Modo de Falla: Es la apariencia, manera o forma como un componente de un sistema se manifiesta por si misma. No debe ser confundido con la cusa de la falla, ya que la primera es el efecto y la segunda es la causa del evento de falla. Es la manera observada de falla (ISO 14224) los modos de falla pueden ser definidos para todos los niveles de un sistema y la jerarquía de ensamblado.

- Árbol Lógico (Logic Tree): Es una herramienta usada en el proceso del ACR para ordenar gráficamente el análisis, la secuencia lógica del como se relacionan cada una de las causas raíz, fallas humanas, fallas de los componentes, los modos como evidencia de la falla y el evento tope que afecta al negocio. El tope del árbol es el evento y su(s) modo(s) como se hace evidente(s) ocurrido(s), se le relacionan a las fallas de los componentes, las fallas humanas y las causas raíz a través de las siguientes preguntas. ¿Como se Puede dar?, Como puede ser? ¿Qué factores conllevan? El árbol lógico también permite hacer la representación lógica de forma inductiva y al combinarle la lógica booleana permite calcular la confiabilidad de los sistemas representado. En muchos casos las causas son condicionadas a través de compuertas lógicas.

- Hipótesis: Es una conjetura o suposición que se admite provisionalmente para ser verificada o validad y si el resultado es verdadero, la misma se convierte en una causa y si es al contrario simplemente es desechada la conjetura.

- ¿Que es Gestión de Activos? Según ISO 55000 se define como: “Actividades coordinadas de una organización para obtener valor de sus activos”. Según la PAS 55-1:2008 se define como: “Actividades y prácticas coordinadas y sistemáticas a través de las cuales una organización maneja óptima y sustentablemente sus activos y sistemas de activos, su desempeño, riesgos y gastos asociados, a lo largo de sus ciclos de vida con el propósito de lograr su plan estratégico organizacional”.

3.- Cuales son los Problemas que deben ser Analizados

Los problemas o fallas sujetos a la aplicación de esta metodología están asociados a los denominados problemas crónicos, los cuales se definen como rutinarios en su naturaleza, que parecieran ocurrir una y otra vez y por las mismas razones aparentes. El problema es que las causas reales del problema nunca han sido analizadas y corregidas.

El primer paso es generar una lista de los problemas crónicos encontrados en el trabajo (Malos Actores). Cada vez que se encuentra un problema, se debería tomar nota del mismo. A medida que se realiza esto, determine si el problema tendrá un impacto pequeño o grande si se soluciona. Además, determine si la resolución del problema requerirá un esfuerzo grande o pequeño.

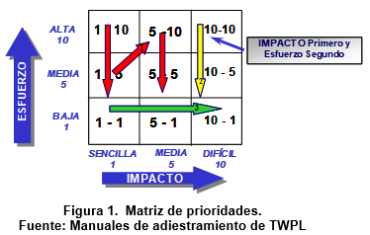

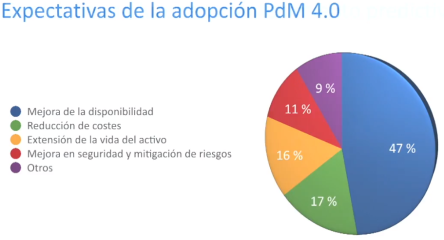

De esta forma se puede representar el impacto y el esfuerzo utilizando una escala de uno, cinco y diez puntos, siendo uno un impacto bajo y fácil de resolver, y diez representando un impacto alto y relativamente difícil de resolver.

Utilizando esta escala para mostrar impacto y esfuerzo, es fácil ver donde concentrar los esfuerzos y los recursos de análisis.

Una vez generada una lista de problemas, es necesario priorizar la lista a través del desarrollo de una matriz de prioridades de tres pos tres, tal como se muestra en la figura 1.

Al asignar Impacto y Esfuerzo a los problemas en la matriz, la técnica correcta es la de asignar el impacto primero y después el esfuerzo par resolverlo. El uso de la matriz de prioridades mejorará significativamente la capacidad para eliminar aquellos problemas crónicos que impiden el logro de los niveles deseados de éxito, por tal razón se debe comenzar a resolver los problemas de alto impacto económico y bajo esfuerzo para resolverlo, es una manera de vencer la inercia del proceso y comenzar a ver beneficios en el corto plazo, además de resultar en un punto de apoyo para luego atacar aquellos problemas que requieran de mayores esfuerzos para solucionarse.

4.- ¿Quiénes deben desarrollar el Proceso de Análisis Causa Raíz (ACR)

El equipo típico de ACR debe estar conformado por un líder de equipo, un facilitador, personal de operaciones, ingeniero de procesos, personal de mantenimiento y personal experto en la materia de análisis, esto en caso de análisis de problemas en un entorno industrial. En general debe involucrase todo aquel personal que pueda contribuir con su experiencia y conocimiento del caso particular.

Los miembros del equipo deben ser imparciales y necesitan estar enfocados en hallar la(s) causa(s) raíz(ces) asociadas a la organización. Se recomienda un equipo de entre 5 a 7 personas. De forma general los integrantes del equipo ACR deben estar comprometidos con el hallazgo de la verdadera solución de los problemas y evitar enfocarse en buscar culpables, un error que frecuentemente contamina este tipo de iniciativas. El facilitador del proceso ACR no necesariamente debe ser un experto en el tema analizado, pero si debe conocer a cabalidad el procedimiento sistemático de análisis, una figura que debe regular las sesiones de trabajo y cohesionar al grupo de análisis.

5.- Aplicación del Análisis Causa Raíz.

El Análisis de Causa Raíz (ACR) es una metodología disciplinada, estructurada de identificación para la eliminación de las causas raíces desconocidas, que típicamente aceptan que la Intervención Humana pueda ocurrir o que genere cualquier tipo de evento, falla en los componentes, accidentes, incidentes una o varias veces en el tiempo. El mismo permite:

- Identificar de forma estructurada las Intervenciones Humanas más comunes indicando cuales serian sus efectos en el negocio.

- Identificar las Causas Raíz de las Intervenciones Humanas para eliminarlas de fondo con un plan de acción concreto y justificado.

- Identificar las causas raíz que se deberán eliminar de forma sistemática.

- Establecer las soluciones y definir responsabilidades

- Definir un plan de acción y cronograma de ejecución

- Trabaja a partir de un hecho (algo que ya ocurrió) y se aplica a todo tipo de proceso (industrial, administrativo, medicina, salud, investigación & desarrollo).

- Permite representar de forma estructurada los tres niveles de causas directas, intermedias e indirectas acorde a la OSHA 1910.119.

El método está estructurado en cuatro pasos, que son:

PASO 1/4: Preparando el Análisis Causa Raíz.

Análisis Funcional.

Es el pilar fundamental para el desarrollo de un diagnóstico estructurado, que define la condición actual y la deseada en los procesos o sistemas, son los diagramas de entradas – funciones – salidas combinadas con los diagramas de flujo funcionales, dado que este les permite:

- Establecer las condiciones normales de operación o funcionamiento para alinear las actividades a los Objetivos Estratégicos a Lograr. (¿Cual es la Función Principal?)

- Visualizar en forma rápida la vinculación de los procesos o sistemas.

- Relacionar los procesos o sistemas con el cumplimiento de la producción.

- Establecer las condiciones normales de la operación o el correcto funcionamiento del Negocio.

Diagrama Entrada – Función – Salida.

Es una explicación visual de cómo el proceso fluye y se conecta. Contiene una secuencia de funciones primarias y/o secundarias que convierten entradas de insumos y servicios en salidas de productos primarios o servicios para un cliente específico interno o externo. El mismo permite visualizar:

1.- Cuales son los Compromisos Cuantitativos de las Entradas y de las Salidas.

2.- Asociar las variables cuantitativas con sus valores de entrada y salida por cada sistema o proceso para alinear los objetivos.

3.- Producción o servicios principales y secundarios comprometidos en una relación Cliente – Servidor.

Está orientado al desarrollo de los diagramas de flujos funcionales, sencillos, sistemáticos y cuantitativos, donde se muestre la secuencia de los procesos con sus niveles normales de operación, para que los mismos sirvan de guía al personal y de documento base para análisis y actualizaciones posteriores.

Identificación de Oportunidades – Cuantificación del Evento.

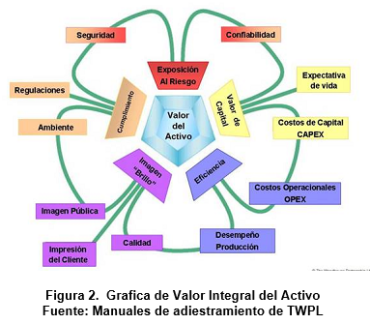

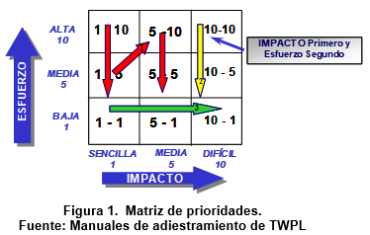

Para evaluar las oportunidades es necesario definir la función deseada de los procesos como fuentes de generación de valor del negocio, así como las condiciones de pérdida de dicho valor. Para realizar esta evaluación se debe alinear con el Modelo Avanzado de Valor del Activo, el cual se muestra a continuación:

Definimos como una oportunidad, una situación que de evitarse, generaría valor al negocio, expresada en la forma de disminución de gastos y costos, aumento de producción, más eficiencia, menos problemas de calidad, entre otros.

Esta metodología, otorga la oportunidad de reconocer de manera real, objetiva y en consenso las pérdidas asociadas a eventos repetitivos y/o esporádicos que están afectando al negocio, y que a su vez pueden representar una recuperación de valor.

La misma, permite de igual forma, que todos reconozcan donde se encuentran las pérdidas y cuantifiquen su valor o impacto, definiendo parte del paso inicial para el establecimiento de estrategias de mejoramiento y control.

PASO 2/4: Levantando la Información. Técnica Línea – Tiempo.

La secuencia de eventos representada con la línea – tiempo nos ayuda a:

- Construir una lógica básica de la secuencia de lo que ocurrió y qué actores físicos ò elementos participan y contribuyen.

- Establecer de forma más exacta la relación de cuándo ocurrió con su Hora, fecha, turno, secuencia, entre otros.

- Identificar y Clasificar el Lugar Dónde ocurrió, su ubicación funcional, entre otros.

- Ubicar a las personas quienes nos podrían aportar una mejor información o ser parte del Cerebro entero de forma temporal o Continua.

- Comenzar a establecer una opinión individual desconectado de la parcela, y apoyándose en la secuencia lógica.

La secuencia de eventos va a depender de la información clave que aportará el Cerebro Entero en otras palabras el equipo de trabajo:

PASO 3/4: Ubicando la Lógica Deductiva.

En este paso el desarrollo del árbol lógico deductivo nos permite:

- Representar de forma grafica, sistémica, estructurada y sistemática la lógica de lo ocurrido.

- Identificar el evento y los modos ocurridos.

- Identificar las hipótesis y verificarla para descartarla o convertirlas en causas

- Identificar los niveles de las fallas de los elementos y/o componentes también llamadas causas directas.

- Identificar los niveles de las Fallas Humanas o causas intermedias de origen Fallas Humanas.

- Identificar los niveles de las causas raíces que representan las (Deficiencias del Sistema – organización)

Los componentes del árbol lógico deductivo son:

Evento.

Es el último elemento en la secuencia de la línea – tiempo, y es aquello que nos justifica económicamente que se debe eliminar ya que este evento afecta el negocio.

Evidencias deductivas.

- Es la forma como el sistema hace un llamado de que algo anda mal y pueden ser varios.

- Es como se evidencia, antes de incumplir la función o la condición satisfactoria del negocio, como cuando ocurre un accidente, incidente, fuga, ausencia de la información, entre otros.

Hipótesis.

- Se plantean a partir de la pregunta “Como se Puede Dar “, o “Como puede ser” esto permitirá ver de forma amplia cuales son las posibles causas o factores causales.

- Cada hipótesis planteada se deberá validar con lo descrito en la línea – tiempo.

- Cada hipótesis tiene una posibilidad de darse respecto a un 100% y respecto a las otras, es aquí donde se le asigna el peso conectándose a su parcela o bajo previo acuerdo del equipo de trabajo. El peso también puede ser asignado a través de la siguiente pregunta ¿Qué peso piensan ustedes tendrán sus causas en el futuro si las cosas siguen igual que ahora?

Matriz de verificación de las hipótesis.

- Permite verificar cada una de las hipótesis o de los factores causales para convertirlas en Fallas de Componentes, Fallas Humanas y en las Causas Raíz.

- Cada hipótesis planteada se deberá validar con datos verdaderos, y al validar las hipótesis se ubicarán los caminos a seguir de la lógica donde se le colocarán los pesos reales o verdaderos.

Falla de Componentes.

- Son típicamente representadas por elementos, componentes, partes que al reemplazarlos se elimina de forma temporal el problema.

- Al eliminar las fallas de los componentes y/o partes estas son las causas directas se da un resultado inmediato a nivel operativo, pero no es la causa raíz.

Falla Humanas.

- Son aquellas causas donde interviene el ser humano o las personas, estas generan el efecto de la causa directa o de otra indirecta, típicamente está asociado al Error Humano.

- Al eliminar las fallas humanas que son las causas Intermedias, al cambiar a las personas o al despedirlas no se elimina el problema de fondo, solo se hace un movimiento a nivel táctico ya que esta no es la causa raíz.

Causa Raíz.

- Son aquellas causas raíz donde el sistema y/o la organización permite que existan fallas humanas y estas generan fallas en los componentes, típicamente estas causas raíz están asociadas a las deficiencias latentes de la organización.

- Al eliminar las causas raíz, el sistema y la organización se hacen más robusta, el cambio se logra a niveles estratégicos y logran ser sustentables, ya que es la verdadera causa raíz.

PASO 4/4 – Conclusiones y Recomendaciones / Solucionando y Comunicando.

Se establece la Matriz de Acción para eliminar las Causa Raíces Latentes que permiten las Fallas Humanas que generan las Fallas de Componentes, y la misma contempla:

Se deberá hacer un recorrido desde abajo hacia arriba comenzando desde las causas raíz (las deficiencias de la organización) luego se pasará por los Errores Humanos o las Fallas Humanas luego de esta se pasará por las fallas de los componentes o causas directas, se pasaran por los modos ocurridos y por último se llegara al evento.

Se deberá hacer un recorrido calculando el % o acumulando el valor colocado en cada causa identificada desde abajo hacia arriba.

Se deberá especificar las acciones que garanticen la eliminación de cada causa identificada.

Debemos identificar las causas raíz de los Errores Humanos para no buscar culpables o estar cambiando componentes cada vez que se presente la falla.

La acción recomendada para eliminar la rama deberá ser específica en su tarea, establecer paso a paso que hacer, deberá garantizar que eliminará de forma definitiva cada causa identificada.

Se deberá colocar el valor o el costo de cada acción recomendada, se especificará el costo de producción, materiales, horas hombre y estudio, se deberá totalizar los costos por cada acción recomendada.

Se deberá colocar quien es el responsable (nombre y apellido y el departamento donde labora para cada acción recomendada), evitar colocar nombre de departamentos o nombres de gerencia, involucrar a la persona antes de colocarlo responsable de la acción.

El responsable para cada acción recomendada deberá establecer una fecha de Inicio y de Culminación de cada actividad. Se puede colocar una fecha de seguimiento.

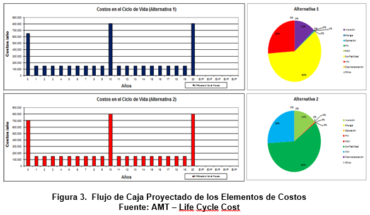

El responsable con el equipo de trabajo deberá calcular para cada acción recomendada la tasa Interna de Retorno o el valor presente neto, para determinar cual es la alternativa mas costo efectiva para el negocio, así como se debe conocer en cuanto tiempo se recupera el dinero invertido en la acción.

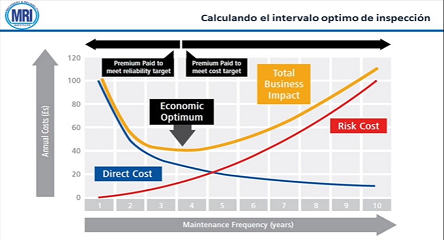

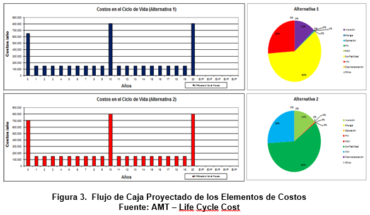

6.- Evaluación Económica de las Alternativas

Una vez elaborado el plan de acción para evitar que las causas raíz o deficiencias organizacionales vuelven a ocurrir, se debe evaluar económicamente en el ciclo de vida las recomendaciones para determinar cuál es la opción económicamente rentable la cual debe ser también presupuestariamente viable. Esta evaluación económica debe cumplir con lo establecido en la matemática financiera, de tal manera que se pueda conocer el Valor Presente Neto (VPN) de cada alternativa para compararlos, tomando el VPN que arroje mejores beneficios económicos en el tiempo a la organización. Muchas veces la mejor alternativa desde el punto de vista técnico no es la más económica en el horizonte económica de vida del activo físico ni tampoco en algunos casos la opción más económica es la mejor alternativa para la empresa “ya que lo barato sale caro”. En la siguiente figura 3 se muestran dos flujos de caja proyectados de las recomendaciones en un plan de acción.

7.- Logrando que Funcione

Las personas normalmente tienen buenas intenciones en términos de la implementación de un Plan de Acción. Sin embargo, después del desarrollo del plan y de que los participantes vuelven a sus ambientes de trabajo, tienden a entrar en la “rutina” reactiva. Parece que los “problemas del día a día” siempre toman prioridad sobre cualquier trabajo relacionado con mejorar. Los analistas siguen postergando las actividades proactivas, dejándolas al costado, pensando que los trabajos proactivos pueden esperar; pero ¿realmente pueden esperar?

“Parece que nunca tenemos el tiempo y el presupuesto para hacer las cosas correctamente, sin embargo, parece que siempre tenemos el tiempo y el dinero para hacerlo otra vez”.

Se debe pensar en la cantidad de nuestro tiempo y de nuestro recursos dedicados a la reparación o la atención de problemas repetitivos. Internacionalmente se ha demostrado que un 80% del tiempo, las personas están involucradas en trabajos reactivos. Solamente un 20% de su rutina diaria tiene la mirada hacia el futuro.

Por esto, debemos hacer algo diferente si el trabajo reactivo es la norma en el trabajo. Primero se debe lograr que las mejorar o los trabajos proactivos tengan una prioridad igual a la de los trabajos reactivos dentro de los sitemas actuales de trabajo.

La clave real está soportada en estar convencidos que el éxito apunta hacia la solución proactiva de los problemas, en identificar un “Campeón” que es una persona de alto nivel que patrocine y apoye las iniciativas y análisis que se realicen, así como en publicar y celebrar los éxitos que se obtengan.

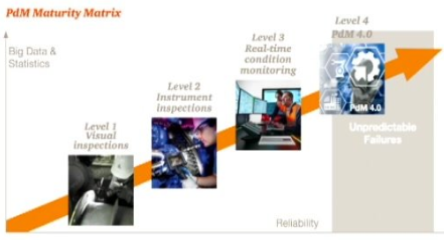

8.- Conclusiones

Cabe mencionar que ningun sistema de gestión de activos busca cambiar el paradigma tradicional de las organizaciones de mantenimiento con un enfoque correctivo a proactiva. El objetivo de un sistema de gestión de activos es prevenir los fallos inesperados que interrumpen las operaciones, provocando perdidas con costos significativos, daños, y desgracias. Con este fin, el sistema puede metodicamente y de manera disciplinada controlar y medir el estado de los activos tangibles, lo que implicaria que las reparaciones y los recambios se hiciesen de forma planificada.

Las fallas siempre tendran una influencia humana asi como en sus resultados indeseables. Debemos saber que el origen de una falla, normalmente, esta en los sistemas organizativos deficientes. Como ejemplos de sistemas organizativos podemos incluir nuestros sistemas de capacitación, procedimientos, practicas, sistemas de aprovisionamiento y similares. Por lo general, los metodos efectivos y herramientas como el Analisis Causa Raiz (ACR) se utilizan para determinar las causas de la falla de origen fisico, humano y causa raiz.

“Es Hora de hacer algo diferente y realmente tomar conciencia corporativa en cuanto a las prioridades de nuestras acciones”.

9.- Referencias y Lecturas Complementarias

- BS EN 62740 Root Cause Analysis, BSI Standards Publication, ISBN 9780 580 79741 5,

- ISO – 55000 Asset Management — Overview, Principles and Terminology, 2014

- Robert Latino, Kenneth Latino, Mark Latino. Root Cause Analysis (Improving Performance for Bottom-Line Results). Reliability Center, Inc. Cuarta Edición.

- Edgar Fuenmayor. ACR Análisis Causa Raíz. Una Herramienta de Mejoramiento Continuo. Revista Confiabilidad Industrial Nº 12. Venezuela. 2012. confiabilidad.com.ve

- Luis Amándola. Gestión Integral de Activos Físicos. PMM Institute for Learning España. 2011.

- L. ¿Cuándo saber que tu planta & organización requieren un Assessment?, Gerencia de Activos Físicos “PMM Metodología + PAS 55. 2010. www.mantenimientomundial.com

- John Woodhouse y Luis Sojo. Curso de Adiestramiento Análisis Causa Raíz Plus. THE WOODHOUSE PARTNERSHIP LIMITED. 2008.

- John Woodhouse, José Duran y Luís Sojo. Curso de Adiestramiento Identificación de Oportunidades del Negocio. THE WOODHOUSE PARTNERSHIP LIMITED. 2008.

- John Woodhouse y Luis Sojo. Curso de Adiestramiento Gestión de la Confiabilidad Operacional THE WOODHOUSE PARTNERSHIP LIMITED. 2008.

- British Standards Institution. (BSi) PAS 55:2008, Gestión de Activos Parte1, ISBN: 978-0-9563934-0-1.

- British Standards Institution. (BSi) PAS 55:2008, Gestión de Activos Parte 2, ISBN: 978-0-9563934-2-5.