Aplicación de un Análisis RAM en un Sistema de Bombeo de Agua Cruda

Resumen

El Análisis de la Confiabilidad, Disponibilidad y Mantenibilidad (Análisis RAM, por sus siglas en ingles Reliability, Availability, Maintainability) es una técnica asociada al “Área de Diagnóstico” de la Ingeniería de la Confiabilidad, y puede implementarse en instalaciones industriales en la fase proyecto o en la fase operación. En este trabajo técnico se presenta la aplicación de esta metodología, partiendo de la necesidad de pronosticar el desempeño de un Sistema de Bombeo de Agua Cruda, en un horizonte de 5 años. Para ello se tomó en consideración el no cumplimiento de las metas establecidas como requisitos de desempeño; entre ellas el tiempo promedio entre fallas TPEF a 2 años, la Disponibilidad Operacional en 98,5%, el registro de 28 fallas en un lapso de 5,83 años, lo que representó una tasa de falla de 4,8 Fallas/Año; las condiciones de baja carga y paradas no programadas que generaron pérdidas económicas en el orden de los 256 M$/D. Lo anterior, permitió identificar la situación actual de la sección, y el desarrollo del pronóstico de la confiabilidad, disponibilidad y mantenibilidad, la identificación de malos actores, la estimación de la eficacia global y el riesgo probabilístico y la presentación de acciones dirigidas a disminuir las fallas.

Descriptores o Palabras Claves: RAM, Requisitos, Desempeño, Escenarios, Modos de Fallas, Riesgo, Eficacia Global del Sistema y Equipos Malos Actores.

Abreviaciones y Términos

DBD: Diagrama de Bloque de Disponibilidad

DFP: Diagrama de Flujo de Procesos

GPM: Galones por Minuto

M$/D: Miles de dólares día

MM$/A: Millones de dólares año

MMGPA: Millones de Galones por Año

NTU: Unidades Nefelométricas de Turbidez

OEE: Overall Equipment Effectiveness / Eficiencia General de los Equipos

PI&D: Piping and Instrumentation Diagram / Diagrama de Tuberías e Instrumentación

R(t) Riesgo

RAM → Reliability, Availability and Maintainability Analysis / Análisis de Confiabilidad, Disponibilidad y Mantenibilidad

TPF: Tiempo para la Falla

TPR: Tiempo para Reparar

TPEF: Tiempo promedio entre Fallas

TPEEP: Tiempo Promedio entre Eventos de Paro

TPPR: Tiempo promedio para reparar

TPFS: Tiempo Promedio Fuera de Servicio

λ: Tasa de falla

-

Introducción

En la “Fase Operación” de una instalación industrial, es donde se le da el arranque al sistema productivo, y es puesto en servicio para lograr su estabilización operacional en función de las expectativas de producción, en conformidad con los estándares establecidos. Los equipos de producción, una vez en operación estable y en contacto con el producto o servicio, tienen como primer objetivo mínimo retornar la “Inversión Inicial” asociada a la “Fase Proyecto” creando así valor económico para la organización.

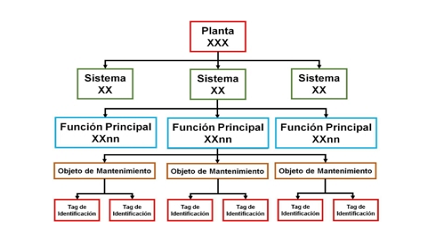

Las industrias típicamente aplican las técnicas de confiabilidad solo en las instalaciones en condición operativa (Confiabilidad en la Fase Operación), pero estas pueden utilizarse también en las etapas iniciales de un proyecto, donde las oportunidades para la reducción de costos es del 65%, de esta manera pueden ayudar a maximizar el valor del dinero invertido durante la fase proyecto (Confiabilidad desde el Diseño). Estos dos enfoques, están fundamentados por áreas de conocimientos; y una de estas, es el “Área de Diagnóstico” implementada para identificar y jerarquizar las plantas, sistemas, subsistemas, equipos, subequipos y componentes críticos en el proceso productivo, de acuerdo al impacto en la seguridad, ambiente, producción, daños a terceros, imagen y rentabilidad de la empresa, por otro lado, se logra dimensionar las desviaciones y oportunidades de mejoras.

El Análisis RAM, es una metodología del Área de Diagnostico que permite con base al registro de fallas y de reparaciones de los equipos de producción, planes de mantenimiento preventivos, configuración, flexibilidades y filosofía operacional y eventos externos; diagnosticar el estado actual de un sistema productivo, y pronosticar su desempeño por medio de la disponibilidad, confiabilidad y el factor de servicio, este último observado como la disponibilidad correspondiente a la capacidad de producción en un tiempo determinado.

Adicionalmente los resultados de un Análisis RAM contribuyen en el diagnóstico de posibles problemas por pérdidas de producción por indisponibilidad del proceso productivo, el impacto en la disponibilidad del sistema debido a: las estrategias de mantenimiento de los equipos, las políticas de inventario de repuestos y las condiciones de los equipos en relación a las fallas presentadas y las reparaciones.

El Análisis RAM para el Sistema de Bombeo de Agua Cruda de una Planta de Tratamiento de Agua Potable presentado en este trabajo técnico, se enmarcó en dos direcciones, la primera señala el seguir “Operando bajo el esquema actual” y se le denominó “Escenario 1” y la otra dirección indica el “Operar con un nuevo esquema” y a esta se le llamó “Escenario 2”. Ambos escenarios respondieron a las siguientes preguntas: ¿Cuál sería la Disponibilidad, Confiabilidad y Mantenibilidad del Sistema de Bombeo? ¿Cuál sería el número de fallas esperadas? ¿Qué caudal de agua cruda produciría el Sistema de Bombeo? ¿Cuáles serán los equipos malos actores? ¿Cuál sería el Riesgo asociado? y ¿Cuáles acciones se identificarán para minimizar la ocurrencia de fallas?

-

Fundamentos Teóricos

2.1. Instalación / Complejo

Es el macroproceso productivo, por ejemplo una refinería de petróleo (ISO – 14224:2016).

2.2. Unidad / Planta

Integran a la instalación, y están referidas al proceso productivo por procesamiento de corriente, entre ellas podemos mencionar los siguientes ejemplos: Planta de Producción en Tierra (pozos), Fraccionamiento GNL y Destilación Atmosférica (crudo) (ISO – 14224:2016).

2.3. Sistema / Sección

→ Representan las subdivisiones en una planta, por ejemplo: sistema de tratamiento de gas, gas combustible y desalación (ISO – 14224:2016).

→ Yañez, Gómez, Semeco, Nucette y Medina (2007) mencionan que “es todo conjunto de procesos, sub-sistemas, equipos, componentes y recurso humano que interactuando en conjunto y delimitado como un volumen de control generan un producto”.

2.4. Equipo

→ Está constituido por un grupo o colección de partes ubicadas dentro de un paquete identificable, que cumple al menos una función relevante como ítem independiente. Ejemplo: válvulas, motores, bombas, compresores, otros (Parra, 2015, p. 121)

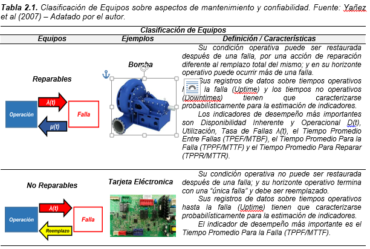

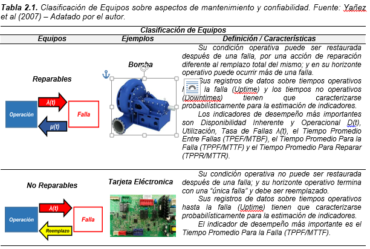

En la Tabla 2.1, se muestra una clasificación de los equipos de producción sobre criterios del mantenimiento y la confiabilidad de estos.

2.5. Equipo Mal Actor

Es aquel donde las fallas se presentan con una frecuencia no esperada, o diferente a la típicamente conocida por experiencias previas, y de forma recurrente, además las causas y mecanismos de fallas son desconocidas (ISO – 14224:2016).

2.6. Desempeño

Es el resultado medible, y puede relacionarse con los equipos de producción en cuanto a su capacidad para lograr requisitos, y también puede relacionarse con las actividades de gestión, los procesos, productos (incluyendo servicios), sistemas u organizaciones (ISO – 55000:2014).

2.7. Requisitos

Es una necesidad o expectativa establecida, generalmente implícita u obligatoria (ISO – 55000:2014).

2.8. Modo de falla

Un modo de falla podría definirse como cualquier evento que pueda provocar una falla del equipo (Moubray, 1997, p.53).

2.9. Contexto operacional

La definición de un contexto operacional típicamente incluye una descripción global breve de cómo se utilizará el equipo de producción, donde se utilizará, y los aspectos que gobiernan los criterios de desempeño global tales como lugar de operación, producción, rendimiento, redundancia, estándares de calidad y ambientales, seguridad, intensidad de las operaciones (turnos), trabajos durante la operación, tiempos de reparación, repuestos, suministro de materia prima y la demanda en el mercado (Moubray, 1997, p. 28-33).

2.10. Confiabilidad

Es la habilidad de un ítem para desempeñar una función requerida bajo condiciones dadas para un intervalo de tiempo dado” (ISO – 14224:2016).

2.11. Disponibilidad

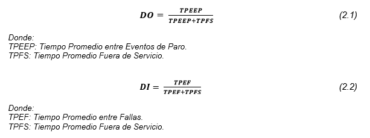

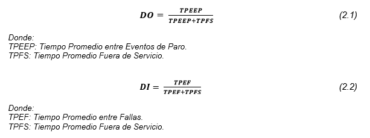

Yañez et al (2007), menciona que la disponibilidad es una figura de mérito o indicador que permite estimar el porcentaje de tiempo total en que se puede esperar que un equipo esté disponible para cumplir la función para la cual fue destinado. Se consideran TPEEP y los TPEF, para medir la probabilidad de que un equipo o sistema pueda realizar una función requerida en determinadas condiciones en un momento dado de tiempo, suponiendo que se proporcionen los recursos externos necesarios (ISO 144224:2016).

Para la estimación de la Disponibilidad Operacional (DO) y la inherente (DI) a continuación se señalan las ecuaciones 2.1 y 2.2:

2.12. Mantenibilidad

Yañez et al (2007), la define como la probabilidad de restaurar la condición operativa del equipo en un periodo de tiempo o tiempo misión.

2.13. Simulación de Monte Carlo

González, Hernandez y Gordillo (2009) mencionan que el “método de Monte Carlo es una técnica que involucra el uso de números aleatorios y probabilidad para resolver problemas complejos, ya que el sistema productivo es muestreado en un número de configuraciones aleatorias y los datos pueden ser usados para describirlo como un todo”.

2.14. Raptor 7.0 – (Rapid Availability Prototyping for Testing Operational Readiness)

Es una herramienta que simula las operaciones de cualquier sistema, a través de algoritmos de simulación (fundamentados en el estado operativo y de reparación). Raptor es “acrónimo de Modelamiento Rápido de Disponibilidad para la Preparación de Pruebas de Actitud Operacional” (www.arinc.com).

2.15. Crystal Ball

Crystal Ball es un conjunto de programas basados en la aplicación de modelos predictivos, previsión, simulación y optimización de manera que permite identificar las variables críticas de un análisis que se esté realizando. El uso más común es para desarrollar la simulación de Monte Carlo en modelos financieros, físicos y matemáticos (www.oracle.com).

2.16. RARE

Es un programa informático utilizado como soporte para el desarrollo de estudios de ingeniería de confiabilidad y análisis de riesgos, RARE es el acrónimo de “Reliability Engineering And Risk Analysis”, (Yañez et al, 2007, p.35).

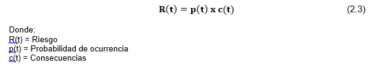

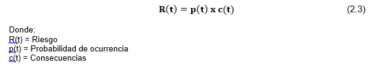

2.17. Riesgo

El riesgo es un término de naturaleza probabilística, que se define como “egresos o pérdidas probables a consecuencia de la posible ocurrencia de un evento no deseado o falla”. En este simple pero poderoso concepto coexiste la posibilidad de que un evento o aseveración se haga realidad o se satisfaga, con las consecuencias de que ello ocurra (Yañez et al, 2007, p.46). Matemáticamente el riesgo asociado a una decisión o evento viene dado por la ecuación 2.3:

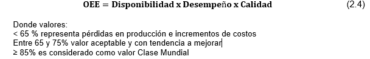

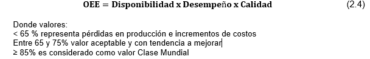

2.18. Eficacia Global del Equipo (OEE)

La Guía Knar Sau (2008) lo define como “una medida del desempeño del equipo, sistema o proceso basada en la disponibilidad real, la eficiencia del desempeño y la calidad del producto o salida”. El OEE generalmente se expresa como se indica en la ecuación 2.4 en valores porcentuales.

2.19. Acciones Predictivas

Acción para monitorear la condición de un equipo y predecir la necesidad de una acción preventiva o de una acción correctiva. La acción predictiva generalmente se menciona como “seguimiento de condición” o “seguimiento de desempeño” (ISO – 55000:2014).

2.20. Acciones Preventivas

Acción para eliminar la causa de una no conformidad potencial u otra situación potencial indeseable, entendiéndose por una no conformidad el incumplimiento de un requisito. La acción preventiva generalmente se toma mientras el equipo está funcionalmente disponible y operable o antes de que comience la falla funcional, además incluye la reposición de consumibles cuando el consumo es un requisito funcional (ISO – 55000:2014).

2.21. Acciones Correctivas

Acción para eliminar la causa de una no conformidad y prevenir su recurrencia. En el caso de otros resultados indeseables, la acción es necesaria para minimizar o eliminar las causas y reducir el impacto o prevenir la recurrencia. Tales acciones caen fuera del concepto de acción correctiva en el sentido de esta definición (ISO – 55000:2014).

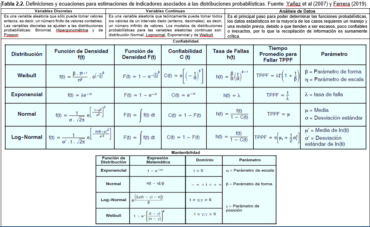

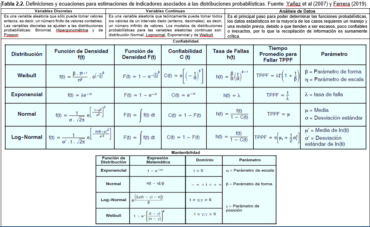

En la tabla 2.2, se encuentran algunas definiciones asociadas con los modelos probabilísticos y las ecuaciones para la estimación de la Confiabilidad y de la Mantenibilidad.

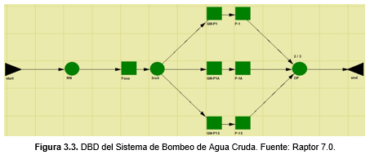

2.22. Diagramas de Bloques de Disponibilidad (DBD)

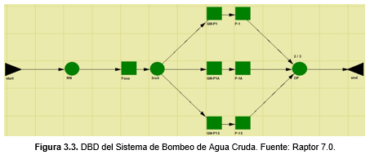

Yañez et al (2007) dice que es “un método para modelar la forma en que los equipos, componentes y las fallas de los subsistemas se combinan para causar una falla del sistema de producción”. Para su construcción se debe realizar la revisión detallada de los PI&D, diagramas funcionales y diagramas de proceso. Es de extrema importancia que la construcción de este modelo se haga desde el punto de vista de confiabilidad y no desde el punto de vista de proceso, error este que se comete con mucha frecuencia.

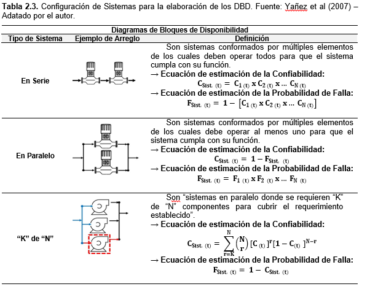

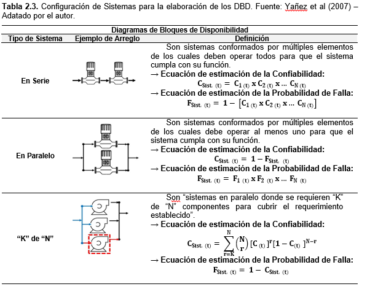

En la tabla 2.3, se presentan las configuraciones típicas de los equipos de producción en los sistemas de una planta, para la elaboración de los DBD.

2.22. Análisis RAM

Metodología que permite pronosticar el comportamiento de un sistema productivo en un periodo determinado de tiempo a través del diagnóstico de su estado actual.

Además permite definir cuantitativamente:

- La Disponibilidad y confiabilidad del sistema.

- Las pérdidas de producción por indisponibilidad del proceso productivo.

El impacto en la disponibilidad del sistema debido a:

- La política de aprovisionamiento de partes y repuestos.

- La política de mantenimiento.

- La logística e Impacto por redundancia.

La aplicación de un análisis RAM permite determinar los equipos de producción que tienen mayor influencia en los indicadores de disponibilidad y confiabilidad en un sistema productivo.

En la tabla 2.4, se puede observar el proceso para desarrollar un análisis RAM.

-

Caso Estudio

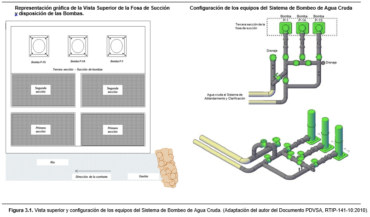

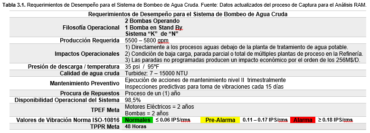

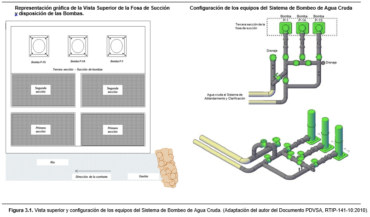

El sistema de bombeo de agua cruda capta este fluido de una fuente hídrica para su potabilización en la planta de tratamiento de agua potable, esta suministra un caudal potabilizado y continuo entre 5500 a 5800 gpm a una refinería de crudo para sus operaciones. Durante 5,83 años se registraron 28 fallas en las bombas P-1, P-1A y P-1S (tasa de falla = 4,8 Fallas/Año), condición que se convirtió en una no conformidad al no poder cumplir con los requisitos de desempeño, entre ellos la meta establecida de 2 años para el tiempo promedio entre fallas (TPEF) de estos equipos, lo que generó pérdidas económicas en el orden de los 256 M$/D por cada parada no programada, razón que impulsó el uso de la técnica de Análisis RAM para evaluar el comportamiento de esta sección en un horizonte de 5 años en función de dos escenarios de pronósticos, el primero que se direccionó a seguir “Operando bajo el esquema actual” y el segundo que indicó un cambio de “Operar con un nuevo esquema”. En la figura 3.1 se muestra la vista superior y configuración de los equipos asociados al sistema de bombeo.

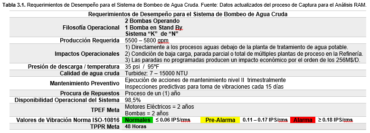

3.1. Diagnóstico

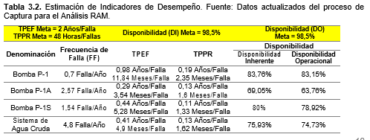

Los datos actualizados obtenidos en el proceso de Captura descrito en la tabla 2.4, permitieron identificar el no cumplimiento de los requisitos de desempeño establecidos para el sistema de bombeo de agua cruda, en la tabla 3.1 se pueden visualizar algunos de estos estándares operativos:

No conformidades encontradas, en el marco de la identificación de la situación actual del sistema:

- No se ejecutan las acciones preventivas de mantenimiento nivel II a los equipos dinámicos.

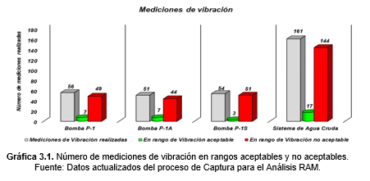

- Las inspecciones para la medición de vibraciones se cumple parcialmente.

- La producción requerida de agua cruda no se cumple, por fallas recurrentes.

- El análisis de los valores de vibración evidencian que los equipos dinámicos operan bajo una condición de rangos de vibraciones no aceptables y en condición de avería.

- La disponibilidad operacional del sistema no ha alcanzado el valor de meta establecido de 98,5%.

- El TPEF meta de 2 años/ falla no es alcanzado.

- Los TPPR son demasiados altos.

3.2. Resultados del Diagnostico – Identificación de la Situación Actual.

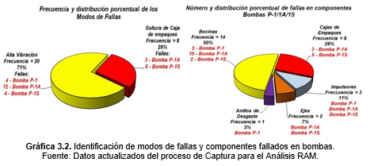

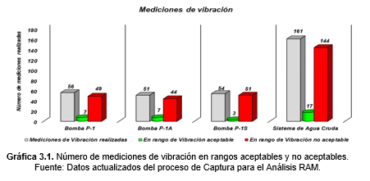

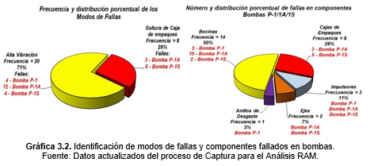

La gráfica 3.1 muestra el número de mediciones realizadas durante el período de estudio, y la cantidad de estas en rango aceptable y no aceptable, de acuerdo a los valores establecidos como requisitos en la tabla 3.1. Esta información sustenta el diagnóstico basado en datos de deterioro conjuntamente con la gráfica 3.2, donde se aprecia la identificación de los modos de fallas, y los componentes fallados asociados a las bombas.

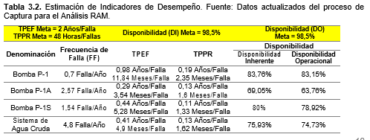

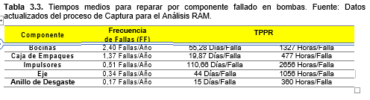

En la tabla 3.2 se observan los resultados del diagnóstico basado en datos técnicos con la estimación de los indicadores de desempeño y sus respectivos valores metas.

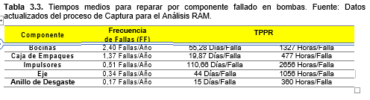

En la tabla 3.3, se presenta los tiempos medios para reparar por componente fallado.

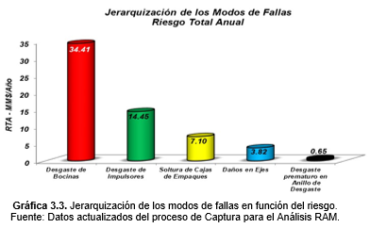

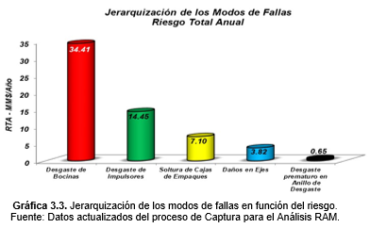

Como complemento del diagnóstico en base a indicadores de desempeño se determinó el impacto económico por modos de fallas mediante la estimación del riesgo total anualizado (RTA). En la gráfica 3.3 se observa la jerarquización de los modos de fallas en función del riesgo.

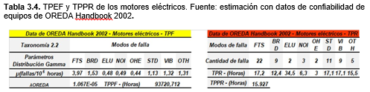

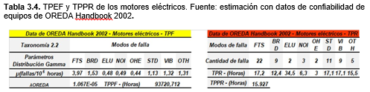

Durante el proceso de captura de información previa para la fase de diagnóstico no se pudo obtener el historial de fallas de los motores eléctricos, solo el dato que la pérdida funcional de estos equipos fue inducida por las bombas, debido a que estas estuvieron operando bajo una condición típica de avería. Por esta razón, y al no contar con datos actualizados para los equipos de accionamiento, se consultó el OREDA Handbook (repositorio de información sobre datos de confiabilidad offshore, de la industria petrolera) y se tomaron en consideración 8 modos de fallas (con base en opinión de expertos) para la estimación de los TPEF y los TPPR, necesarios para la etapa del tratamiento estadístico (caracterización probabilística y simulaciones).

Los TPEF y TPPR de los motores eléctricos, se muestran en la tabla 3.4.

3.3. Resultados del Análisis RAM

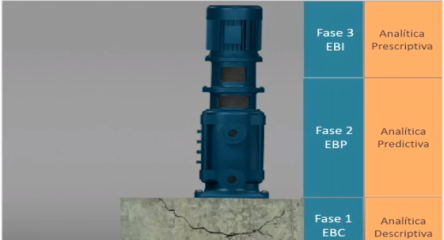

La obtención de los pronósticos se realizó a través del planteamiento de los siguientes escenarios:

- “Escenario 1” con este se direccionó a el sistema de bombeo de agua cruda a seguir operando bajo el esquema de situación actual identificado (ver puntos 3.2) y en el

- “Escenario 2” se propuso el cambio a un nuevo esquema de operación, donde se consideraron las no conformidades expresadas en el punto 3.1, y en función de estas y a través de la opinión de expertos se redujeron los TPR, se adicionaron los recursos materiales, se aplicaron actividades de mantenimiento preventivo “Nivel III” con una frecuencia anual y de “Nivel IV” cada 4 años, a los motores eléctricos, bombas y fosa de succión de esta sección.

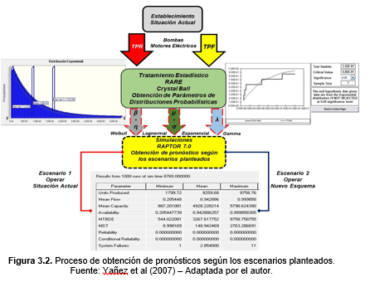

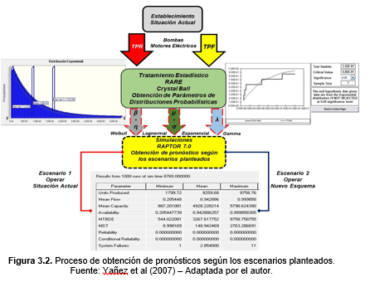

En la figura 3.2, se visualiza el proceso que se utilizó para generar los pronósticos para el sistema de bombeo de agua cruda.

El DBD del Sistema de Bombeo de Agua Cruda se observa a continuación en la figura 3.3.

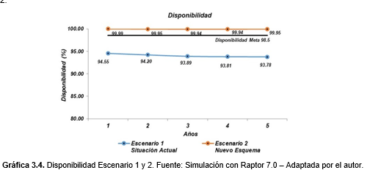

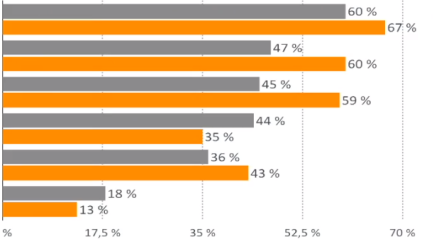

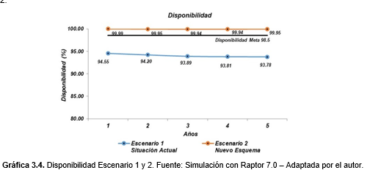

La gráfica 3.4 muestra el pronóstico de la disponibilidad anual del sistema para los escenarios 1 y 2.

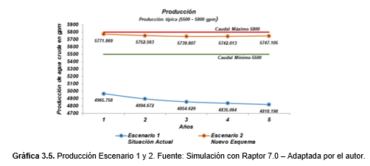

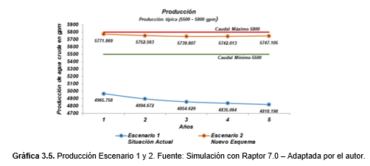

La producción anual esperada para los escenarios 1 y 2 se observa a continuación en la gráfica 3.5.

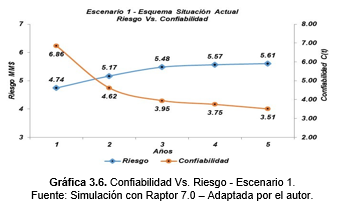

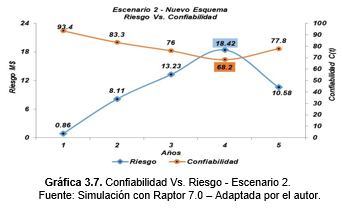

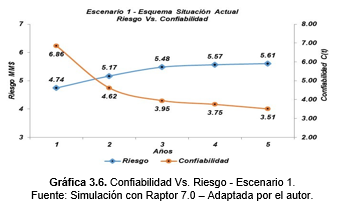

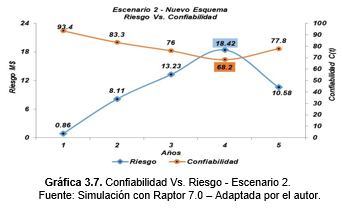

Las tendencias de la confiabilidad y el riesgo se presentan en las gráficas 3.6 y 3.7.

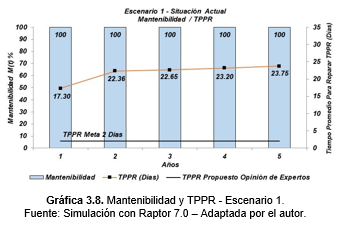

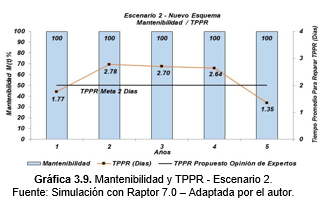

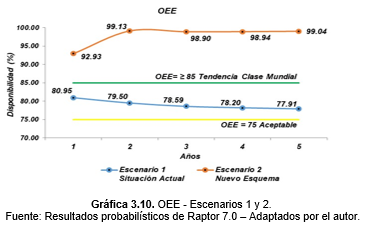

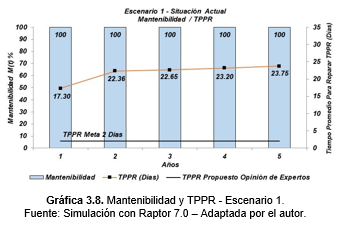

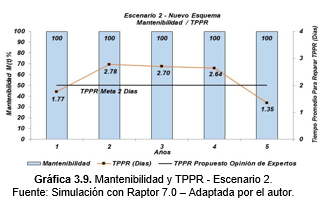

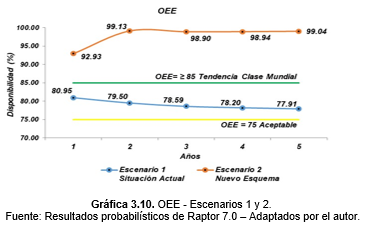

La mantenibilidad y los TPPR se observan en las gráficas 3.8, 3.9 y en la 3.10 se visualiza el OEE de los escenarios 1 y 2.

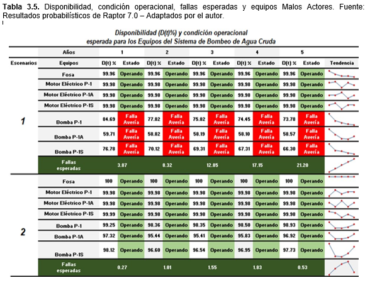

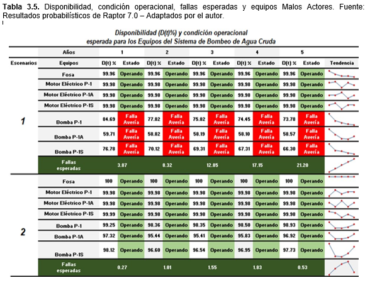

En la tabla 3.5, se presenta el pronóstico de la Disponibilidad de cada uno de los equipos de producción, su condición operacional, las fallas esperadas para el sistema de bombeo de agua cruda y por último se identifican los Malos Actores.

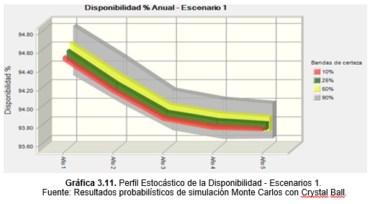

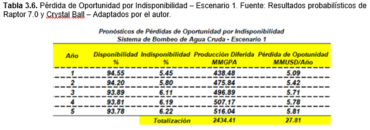

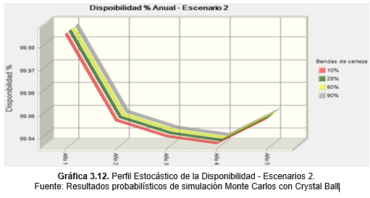

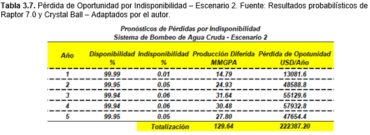

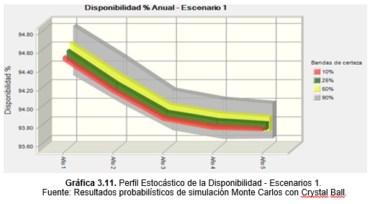

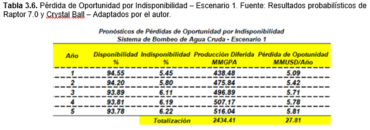

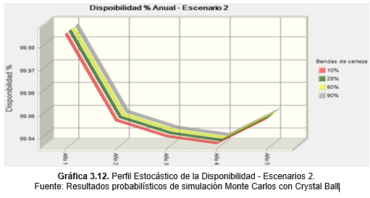

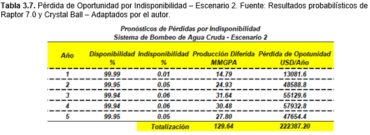

En las gráficas 3.11 y 3.12 se representan las tendencias de la disponibilidad anual esperada del sistema de bombeo de agua cruda mediante un perfil estocástico enmarcado específicamente en rangos de certeza del 90, 50, 25 y 10%. Estas bandas representan el rango de certeza en que los valores pronosticados de la disponibilidad tienen la probabilidad de darse como habilitadores de desempeño para los equipos de producción, disminuyendo así la incertidumbre. Asociando los perfiles estocásticos previstos para los escenarios 1 y 2 se estimó la pérdida de la oportunidad en función de la indisponibilidad y los resultados se pueden observar a continuación en las tablas 3.6 y 3.7.

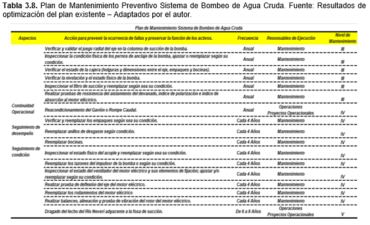

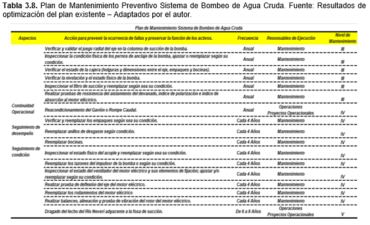

El diagnóstico realizado para la identificación de la situación actual del sistema de bombeo de agua cruda y la determinación de no conformidades, evidenciaron que no se aplicaba mantenimiento preventivo a los equipos de producción, aun con la existencia de un plan para ello, en razón de esta condición, el Escenario 2 se enmarcó en una simulación con base fundamental en la aplicación de acciones preventivas nivel III y IV, observándose de esta manera un incremento de la disponibilidad y la confiabilidad de la sección. Además del diagnóstico integral que se logró con la aplicación del RAM, adicionalmente se efectuó una revisión y se mejoró el plan de mantenimiento preventivo existente; a continuación en la tabla 3.8 se presenta un extracto de esa optimización.

-

Recomendaciones

- Realizar un Análisis Causa Raíz para identificar las causas raíces que generan los modos de fallas de “Alta Vibración” y “Soltura de Caja de Empaques” en las bombas del sistema.

- Ejecutar las acciones preventivas de mantenimiento “Nivel I” diariamente, “Nivel II” con una frecuencia quincenal y trimestral, “Nivel III” anualmente, “Nivel IV” cada 4 años y “Nivel V” entre 6 y 8 años, para incrementar la confiabilidad y reducir la tasa de fallas.

-

Conclusiones

- Con el diagnóstico integrado, se identificó que las bombas P-1/1A/1S son los equipos malos actores del sistema de bombeo de agua cruda, teniendo una tasa de falla de 4,8 Fallas/Año, generada por los modos de falla de “Alta Vibración” y “Soltura de Caja de Empaque”, con un TPEF de 4,9 Meses/Falla versus una meta establecida de 24 Meses/Falla y una Disponibilidad Operacional del 74,76% con un 98,5% a cumplir.

- Se pronosticó, que si el sistema sigue operando bajo la situación actual, para los próximos 5 años, el valor máximo esperado de la disponibilidad será de 94,2%. La probabilidad de falla será muy alta, aumentando a 97,3% en el año 5, y se incrementará la tasa de falla hasta 17 Fallas/Año.

- Con la opción de “Operar con un nuevo esquema” el sistema tendrá una disponibilidad esperada con un valor mínimo de 99,93%, evidenciándose valores esperados por encima de la meta establecida del 98,5%. La confiabilidad disminuirá en el tiempo desde 94,2%, a una tasa de aproximada de 10% anual, con la condición que en el año 4 cuando se ejecuten las acciones de mantenimiento “Nivel IV” aumentará a 77,9% hasta el año 5. Por otro lado, la tasa de falla esperada será de 0,24 Fallas/Año.

- Se determinó que la OEE y el riesgo probabilístico, bajo el enfoque de “Operar con un nuevo esquema” alcanzarán valores esperados de tendencia mundial ≥ 85% y un máximo en pérdidas de 18,81 M$/Año respectivamente.

- El perfil estocástico asociado al escenario de “Operar con un nuevo esquema”, nos demarca un horizonte prácticamente sin indisponibilidad en el sistema de bombeo, si se toma el 98,5% como valor marcador, lo que abre una brecha para definir estrategias con el fin de disminuir aún más el margen de la producción diferida y la pérdida de oportunidad con respecto a un 100%.

Bibliografía

Oreda (2002), Offshore Reliability Data, 4th Edition, SINTEF Industrial Management.

Parra C., Crespo A., (2012). Ingeniería de Mantenimiento y Fiabilidad Aplicada en la Gestión de Activos. Sevilla, España: Ingeman.

Organización Internacional de Normalización (2014). ISO-55000 Gestión de activos – Aspectos generales, principios y terminología, Primera Edición, norma técnica de la Organización Internacional de Normalización.

Organización Internacional de Normalización (2016). ISO-14224 Recopilación e intercambio de datos de confiabilidad y mantenimiento de equipos para las industrias del Petróleo, Petroquímica y Gas Natural, Tercera Edición, norma técnica de la Organización Internacional de Normalización.

Yañez M., (2007). Ingeniería de Confiabilidad de Equipos. Reliability and Risk Management, S.A. Venezuela.

Yañez M., (2007). Análisis Funcional de Sistemas. Reliability and Risk Management, S.A. Venezuela.

Ferrara, A. (julio, 2019). Modelos Probabilísticos. PREDICTIVA21, Año 6 (26), 13.

Knowleged and Integration Architects (2008). Guía para la formalización de conocimientos prácticos en gestión de mantenimiento y confiabilidad, para la certificación SMRP, Primera Edición, Guía de estudios.