Resumen

Las buenas prácticas descritas en la norma ISO 55000 y PAS 55 Asset Management establecen que toda organización debe aprovechar el valor potencial o real de sus activos durante el tiempo de vida útil. Esto incluye en primer lugar la determinación para incorporar nuevos activos para luego operarlos, mantenerlos, mejorarlos y desincorporarlos en el momento oportuno.

En este trabajo se muestra un caso de estudio que analiza la política de tenencia de un equipo perteneciente a un sistema de bombeo, el cual está compuesto por un motor eléctrico acoplado a una bomba centrifuga, para ello se requiere determinar si el equipo estará en el almacén o en inventario considerando el riesgo que representa para una organización el no tenerlo y la contraparte que sería el exceso de equipos en almacén, que tiene un costo elevado así como su depreciación, por tal razón es necesario establecer la tenencia optima de equipos en el almacén para minimizar el riesgo sin incrementar los costos de tenencia por mantenimiento (preservación) en el almacén.

1.- Introducción

En la actualidad los almacenes de las industrias mantienen una gran variedad de equipos, partes, piezas, consumibles y algunos de estos críticos respecto a su consecuencia. Algunas veces el 50% del valor de inventario puede consistir en repuestos que son utilizados con valor entre el 10% y 30% del inventario pueden quedarse sobre una estantería del depósito por la vida entera de la planta de 25 años por ejemplo. Desde un punto de vista financiero, quizás estos repuestos jamás deberían haberse comprado; por otro lado, si no estaban disponibles cuando fueron necesarios, la empresa pudo tener severas consecuencias de parada.

Generalmente se alcanzan la reducción de costos operacionales (OPEX) sustancialmente aplicando este método a repuestos muy costosos, de baja rotación y críticos. Los niveles de inventario de repuestos de baja rotación no se deben basar solo en las recomendaciones del fabricante, ni en el juicio subjetivo del nivel de servicio, pero si en los verdaderos requerimientos del equipo y las operaciones de mantenimiento que el inventario respalda.

El manejo de los inventarios es una de las actividades básicas de la Dirección de Operaciones de cualquier organización. Para realizarla, existen diversos sistemas que pueden ser empleados en función de múltiples factores, como la periodicidad de la toma de decisiones, la naturaleza de la demanda, los costos de inventario o el tiempo de suministro, entre otros.

Uno de estos sistemas es la Gestión Clásica de Inventarios, la cual agrupa un conjunto de modelos que resultan más adecuados cuando la demanda de los ítems a gestionar es continua (esto es, constante a lo largo del tiempo) e independiente (es decir, sujeta a las condiciones del mercado y no relacionada con la demanda de otros artículos).

En este trabajo el autor muestra un cálculo a través de un modelo matemático para determinar la tenencia óptima de repuestos de baja rotación. No obstante, se muestran algunas características básicas de los repuestos de alta rotación, para luego centrarse en el desarrollo de los activos físicos de baja rotación.

Básicamente los ítems de baja – rotación son caracterizados por tener:

- Alto precio de compra

- Baja probabilidad de uso (demanda menos de 1-5 ocasiones por año)

- La demanda es impredecible (por ejemplo, aleatoria)

- Periodo de entrega muy largo

- Frecuentemente Impacto/costo operacional muy alto (Si no está disponible cuando es necesitado)

- Una política de reorden o caso-por-caso (cuando/si uno es necesitado)

Los equipos y partes de alta – rotación: Por otro lado, tienden a mostrar características bastante diferentes: Ellas son:

- Usualmente el precio de compra es bajo (con descuentos por compras al mayor)

- Son requeridos más frecuentes (generalmente en unidades por semana o mes)

- Son sujetos a patrones de demanda (por ejemplo, no aleatoria)

- Son obtenidos en tiempo de entrega muy cortos (horas, días, semanas)

- Menos criticidad, el impacto por su indisponibilidad es bajo ya que no genera altas consecuencias operacional.

- Son reordenados en lotes (basados en un min/máx., EOQ o políticas similares)

Este trabajo se enfocará en el primer grupo que corresponde a los (ítems de baja rotación) los cuales generan dolores de cabeza en la toma de decisión debido a una combinación de números grandes (por ejemplo costos de inversión, plazo de entrega por el proveedor, impacto operacional por la indisponibilidad) y una gran incertidumbre tal como (probabilidad de la necesidad del ítem y el tamaño del impacto operacional).

Mientras que el segundo grupo no generan el mismo nivel de complejidad ya que su impacto operacional es en la mayoría de los casos insignificante al igual que los precios de compra y los tiempos de entrega por los proveedores. Por lo tanto debemos considerar la existencia de estos dolores de cabeza y las oportunidades por emergencia para prevenirlas o mitigarlas.

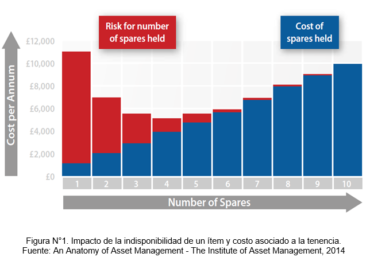

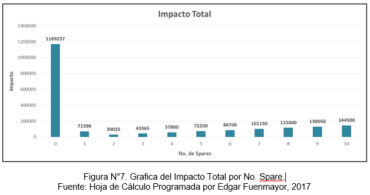

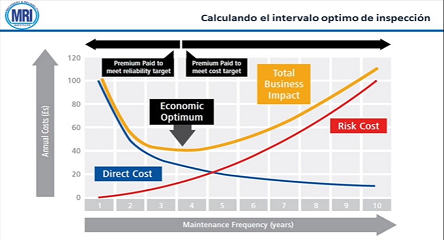

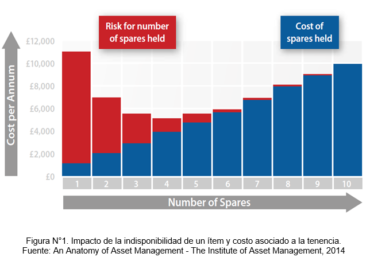

En la figura N°1 se muestra como el riesgo toma un valor muy alto con la indisponibilidad de un ítem como spare en el almacén, generando un alto costo por año entendiéndose por riesgo todos los flujos de caja generados por la indisponibilidad del ítem multiplicado por la probabilidad de ocurrencia del evento.

Cabe destacar que es precisamente el cálculo del riesgo lo que más dolor de cabeza genera al analista ya que generalmente en las instalaciones industriales no se dispone de una buena gerencia del dato para realizar cálculos o pronósticos con data dura o confiable de un registro histórico del equipo, conllevado a la utilización de la data blanda como (opinión de expertos o data genérica comercial), es de resaltar que es sumamente importante el uso correcto de la data genérica, ya que esta información no corresponde al comportamiento de nuestros equipos en su contexto operacional actual por tal razón debe ser analizada antes de hacer uso de ella en los cálculos.

Este riesgo comienza a disminuir a medida que se aumenta el número de ítem en el almacén ya que disminuye el impacto por la indisponibilidad del activo, pero comienza a incrementarse los costos de tenencia en el almacén, la depreciación por tener un dinero retenido en el almacén y se incrementa la inversión inicial la cual pudiera ser direccionada para otro proyecto de la empresa donde se genere mayor rentabilidad para el negocio.

El impacto total para el negocio es una combinación de costos de tener y costos de riesgos o costos de no tener, la tenencia óptima es identificada cuando esta combinación es mínima o se ubica el punto de inflexión de la curva de impacto total. Los ítems de baja-rotación son generalmente responsables por una gran parte de los valores de inventarios de cualquier organización. Ellos forman parte de la responsabilidad de la gerencia de inventario. Los beneficios de la tenencia de spares, recae en áreas operacionales (producción o mantenimiento).

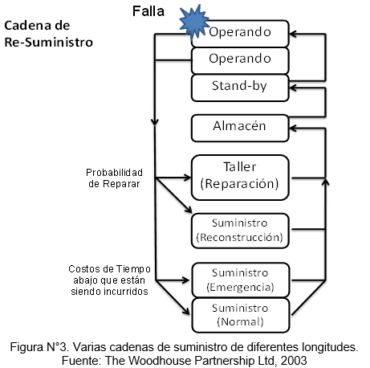

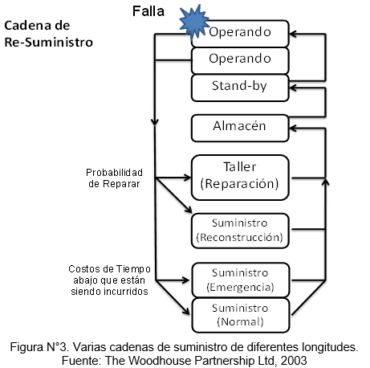

Por las razones ya expuestas es necesario definir el número óptimo de ítem en el almacén que indique el menor riesgo expuesto y el menor costo de inversión. En este trabajo se muestran los resultados obtenidos por un modelo matemático que aplica el análisis de markov y teoría de cola para la resolución de la cadena de re-suministro ya que estas se forman en las instalaciones de reparación, y los procesos de transporte y falla pueden modelarse como colas. Si, además, la cantidad de piezas en el sistema es constante, este puede representarse como una red cerrada de colas. Los modelos de colas permiten liberar las suposiciones impuestas por el teorema de Palm (amplias instalaciones para reparar y población infinita) e incluir las instalaciones de reparación como variables de decisión en el modelo.

Cabe destacar que no es objetivo de este trabajo mostrar al lector los cálculos o las matemáticas utilizadas para la resolución del problema, solo se muestran las pantallas correspondientes a los datos de entrada al modelo y los datos de salida del modelo. Si el lector desea profundizar en el tema de las matrices markovianas y teoría de cola pude revisar cualquier libro de Investigación de Operaciones. Es de resaltar que estos cálculos solo son posibles a través del uso de un computador incluso para problemas de tamaño reducido ya que el número de estados pueden ser muy grandes y los procedimientos de solución laboriosos. Estos problemas pueden ser realizados a mano solo por un buen matemático.

2.- Factores que Afectan la Tenencia Optima

- Número de unidades instaladas

- Número de unidades requeridas para operación normal

- Horas de operación anual por unidad

- Demanda por spare/confiabilidad del equipo

- Impacto de la indisponibilidad

- Tiempo de entrega del reemplazo

- Tiempo de entrega si los costos de tiempo abajo están siendo incurridos

- Probabilidad de restaurar la unidad fallada

- Tiempo de entrega de la unidad restaurada

- Precio de compra del spare

- Costo de capital

- Costo de mantenimiento en el almacén

- Costo de mantenimiento y almacenaje

- Límite de la vida útil

3.- Factores que no Afectan la Tenencia Optima

- Costos de la instalación del spare

- Costos de restauración

- Costos adicionales al precio de compra del spare

4.- Propósito de la Tenencia de Baja Rotación

Existen varios propósitos por lo cual es necesario la tenencia optima de los repuestos en el almacén. A continuación, se describen algunos de ellos:

- Para minimizar el tiempo abajo

- Para garantizar que hay siempre un spare disponible cuando es requerido

- Para minimizar los inventarios de spare

- Para evitar o reducir las consecuencias de fallas de equipos

- Para maximizar la disponibilidad de spares a un costo mínimo

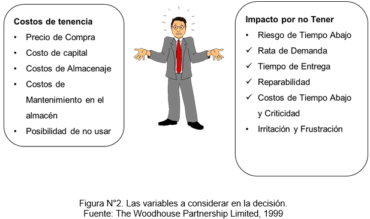

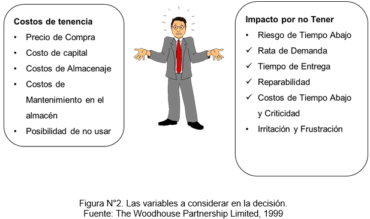

En la siguiente figura N° 2 se muestra que es necesario considerar todos los factores que afecten la estrategia de spares. Una vez que se tenga una lista completa se debe considerar su interacción para encontrar el compromiso apropiado (esto es obtener el costo total más bajo).

5.- Métodos de Evaluación

- Recomendaciones de los Fabricantes: (algunas veces corresponde al juicio de la ingeniería).

- Economic Order Quantities (EOQ’s): este enfoque se realiza a través de la operación matemática (por ejemplo √N+1 donde N es el número de las unidades instaladas).

- Cálculos de la disponibilidad objetivo: es un análisis probabilístico, frecuentemente basado en la simulación para lograr un nivel de servicio preestablecido, tales como 90, 95, o 99%.

- Costo total Óptimo & Riesgo: también es un cálculo probabilístico, pero se debe colocar un impacto de indisponibilidad, de esta manera el nivel de servicio óptimo puede ser identificado.

En este trabajo se utilizó el método de costo total optimo & riesgo para la resolución del problema.

6.- Modelando las Suposiciones

Para la resolución de este problema se empleó la cadena de re-suministro la cual se muestra en la figura N°3. Adicionalmente se hizo uso de la teoría de cola y algunos cálculos probabilísticos avanzados (para realizar el proceso iterativo entre la cadena de re-suministro y el conteo de los costos y riesgos asociados). Los resultados son expresados en simples términos financieros.

7.- Costos Basados en el Riesgo

Mientras que el precio de compra, costos de almacenamiento, costos de mantenimiento en el almacén pueden ser fácilmente calculados (ellos son costos actuales que están siendo incurridos), los costos de tiempo abajo y costos de depreciación son por comparación más difíciles de determinar ya que (ellos son basados en probabilidades). Estos costos basados en el riesgo son dados por la siguiente expresión:

Costos Basados en el Riesgo = costo del evento x probabilidad (o frecuencia) del evento

Por ejemplo. Si el costo total por la indisponibilidad como resultado de la falla de un equipo fue £5000, y la probabilidad de esta falla fue una vez cada 10 años, entonces el costo anual basado en el riesgo será:

£5000 x 0.1 = £500.

Los costos basados en el riesgo representan costos promedios incurridos a lo largo de un periodo y son una combinación de no tener costos para la mayoría de las veces y un costo grande ocasionalmente.

8.- Costo por Ciclo de Vida

Como se ha explicado en líneas anteriores un faltante tiene consecuencias operacionales si la falta de un repuesto provoca un incremento de costos sobre y además del costo de obtención del repuesto. En este caso es posible encontrar un balance entre el costo de tener repuesto y las perdidas incurridas si el repuesto no está disponible cuando es necesario. Un faltante puede costar dinero de varias formas, entre otras:

- Extensión del tiempo de parada o reducción de la producción provocando perdida de ventas.

- Clausulas penales por retrasos de entrega

- Costo de horas extras para recuperar la producción perdida

- Menor eficiencia del proceso o mayor costo de materias primas

- Baja calidad del producto, provocando devoluciones, retrabajos y una mala impresión para el cliente.

Por otro lado, existen costos originados con la tenencia de los repuestos. Así como existe el costo de la compra del stock inicial hay gastos que continúan mientras se mantienen los repuestos:

- Costos de compra, sistemas y administración

- Deterioro (vida en estantería)

- Mantenimiento y reparación mientras el repuesto está en almacén

Tradicionalmente estos gastos han sido englobados en un solo “costo de mantenimiento de stock” que es un porcentaje fijo del precio de compra del repuesto. La idea es distribuir los costos de administración del stock sobre todas las líneas en stock. Funciona bien para repuestos de alta rotación, pero el costo de mantener ítems de baja rotación varia ampliamente dependiendo de su tamaño físico, vida en estantería y requerimientos de mantenimiento. El nivel de repuestos óptimo es un balance entre el costo total de tenerlo y el costo de los faltantes: se incurren en grandes costos de parada si el inventario es muy bajo, pero tener los repuestos es caro si el nivel es demasiado alto.

La segunda desventaja y más seria del método de costo de almacenamiento es que siempre recomienda tener un único repuesto sin considerar en absoluto del hecho que, mientras los beneficios de un incremento de repuestos que se tienen se generan a lo largo del tiempo, el costo de comprarlo se siente de inmediato.

9.- Caso de Estudio Detallado: Motor Eléctrico de Inducción

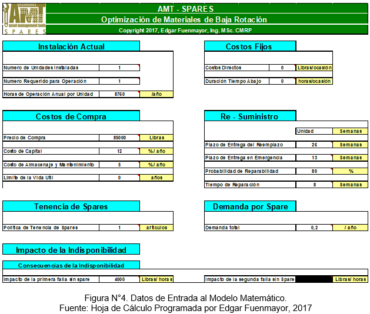

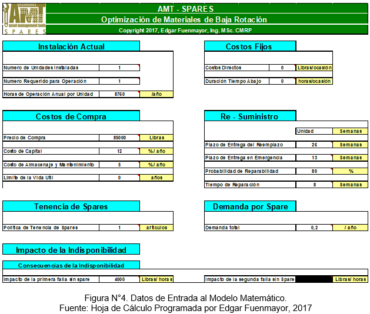

En una organización se requiere conocer si la política de tenencia de 1 (un) solo motor como spare es la más adecuada. Cabe destacar que ya el departamento de gestión de activos aplico correctamente las metodologías de Análisis Causa Raíz obteniéndose como resultado que se debe evaluar la política de inventario del motor. Para ello el departamento dispone de un modelo matemático el cual le permite conocer si es correcta la tenencia o debe ser mejorada para de esta manera minimizar el impacto total al negocio. A continuación, se describen los detalles necesarios para la resolución del problema.

El precio de compra total de cada motor es de £85,000, sujeto a un plazo de entrega de 6 meses en condiciones normales, pero si se requiere en emergencia el plazo de entrega es de 3 meses. El motor opera continuamente y tiene un motor de stand-by instalado. La historia de falla para este tipo particular de motor es muy limitada. Los registros para motores similares fueron consultados y los ingenieros estimaron un promedio de rata de falla de acerca de 1 cada 5 años (pero también son posibles niveles entre 1 en 3 y 1 en 10 años). La pérdida de la función de este motor genera un impacto a la producción estimado en el rango de £3,000-5,000 por hora. Los operadores informaron que el 80% de las fallas ocurridas en el motor han podido ser reparadas en el taller. El tiempo de reparación promedio total en tales casos fue estimado en 8 semanas. El costo de capital y los costos anuales para mantenimiento en el almacén fueron proporcionados por el departamento de finanzas y el departamento del almacén en 12% y 5% del valor capital respectivamente.

Esta información representa el caso ‘base’, y fue introducido en el modelo matemático tal como se muestra en la figura N°4.

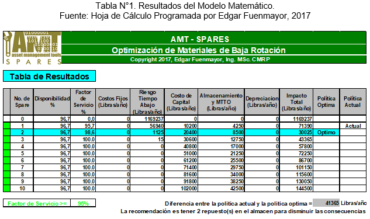

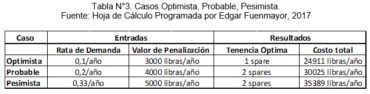

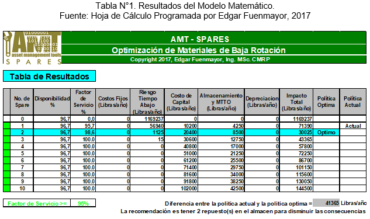

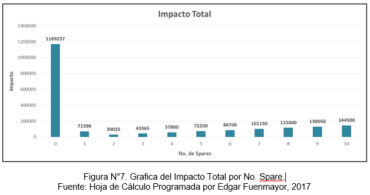

La política de spare óptima fue calculada y los resultados son mostrados en una tabla de resultados. Como se muestra en la tabla N°1, en esta tabla se puede apreciar el costo del tiempo abajo, depreciación, costos de mantenimiento y almacenamiento, para varios números de tenencias. En esta tabla puede apreciarse que la cantidad optima de spare es 2, con un impacto total costo/riesgo de £30025/año. Comparando la política actual de un solo spare en stock (cual tiene un impacto total de £71390/año), esto representa una mejora neta de más de £41365/año.

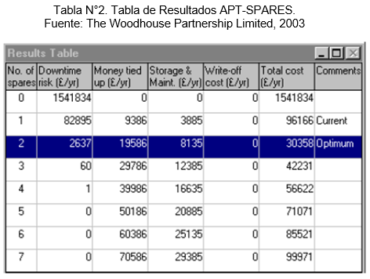

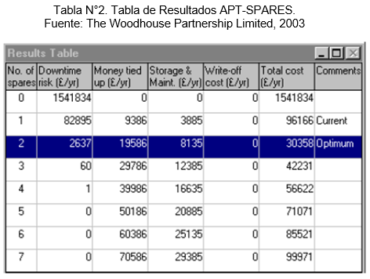

A continuación, se muestran en la tabla Nº2 los resultados obtenidos a través de un programa y modelo comercial de amplia trayectoria mundial APT-SPARE © de la empresa TWPL, UK. Los cuales permiten comprobar la veracidad de los resultados obtenidos por el modelo matemático utilizado para la resolución de este problema.

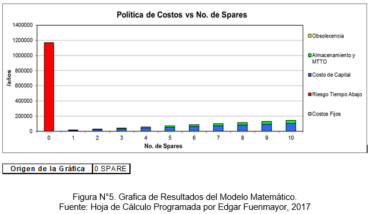

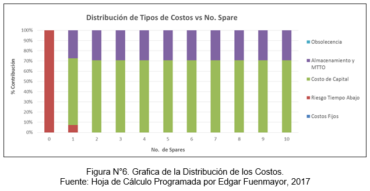

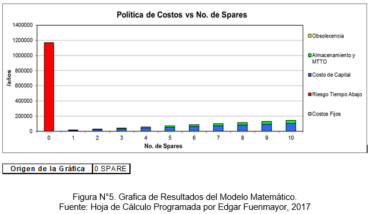

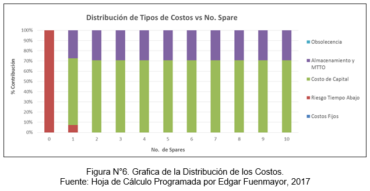

Además de la tabla, los resultados también pueden ser mostrados en la siguiente gráfica.

Nótese la combinación de costos y riesgos incurridos por la política actual (un spare). El riesgo puede ser reducido considerablemente por la adquisición de un segundo spare., y los costos de tenencia se incrementa a medida que se aumenta la cantidad de inventario en el almacén, así como los costos por depreciación u obsolescencia.

Análisis de Sensibilidad

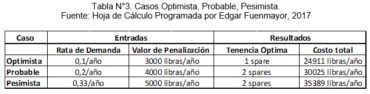

Después de determinar el caso base se realizó un análisis “what-if” para probar la sensibilidad de los diferentes escenarios cambiando valores en la data de entrada. El ejercicio fue sometido a cambios en la rata de falla y la penalización en los tiempos abajo por hora, se manejaron tres escenarios definidos como el optimista, el más probable, y pesimista. En la siguiente tabla N° 3 se muestran los resultados obtenidos luego del estudio.

Como puede observarse en la tabla N°3 el ejercicio cambia su resultado en el escenario probable y pesimista donde la rata de demanda por año se incrementa al igual que el impacto por la indisponibilidad del repuesto. Se puede concluir que la mejor opción es cambiar la política de inventario actual de tener un solo ítem a pasar a tener dos ítems en el almacén ya que de esta manera se puede garantizar la confiabilidad del proceso productivo. Mientras tanto tener un segundo spare en stock en el almacén generara un ahorro a la organización de más de £41365/año.

10.- Conclusiones

Un análisis de un inventario de repuestos completo, que quizás consiste en varios miles de ítems, sería un ejercicio largo y costoso. No todos los ítems tienen el mismo valor, y tampoco los efectos de un faltante son los mismos para cada línea. Por consiguiente el análisis de un inventario existente debe comenzar con los ítems más significativos. Estos son:

- Donde los faltantes tengan serias consecuencias operacionales

- Ítems de alto costo

- Cuando la seguridad o integridad del medio ambiente están comprometidas.

Nuevamente se confirmó aquí el principio de Pareto: una pequeña cantidad de ítems es responsable de una gran proporción del valor de inventario y puede resultar en pérdidas de producción particularmente grandes si no se dispone de un repuesto cuando se lo necesita. Por consiguiente, si estamos preocupados con las consecuencias financieras, el repago más rápido se asegura mediante el análisis de los ítems más significativos primero. El establecer un análisis a través de la consideración de los ítems de baja rotación trae como beneficios adicionales además de las mejoras técnicas y financieras alcanzadas:

- Mejora las comunicaciones entre ingeniería, producción y personal de almacenes.

- Mejora la compresión de los requerimientos de los sistemas de inventario y mantenimiento.

- Crea una relación más clara y beneficiosa con los proveedores.

11.- Referencias y Lecturas Complementarias

[1] John D. Campbell and James V. Reyes – Picknell: ‘Uptime’, Strategies for Excellence in Maintenance Management, Canada, 2016, CRC Press.

[2] Asset Management – An Anatomy, Version 3, United Kingdom, 2015, IAM.

[3] John Woodhouse.: ‘Asset Management Decision-Making: The SALVO Process’, Strategic Assets: Life Cycle Value Optimization, United Kingdom, 2014, TWPL.

[4] ISO – 55000 Asset Management — Overview, Principles and Terminology, 2014.

[5] Andrew K.S. Jardine and Albert H. C. Tsang, Maintenance, Replacement, and Reliability (Theory and Applications), Second Edition, 2014, CRC Press.

[6] Ramesh Gulati, ‘Maintenance and Reliability’ Best Practices, Second Edition, 2013, Industrial Press, Inc.

[7] John D. Campbell, Andrew K.S. Jardine and Joel McGlynn; “Asset Management Excellence: Optimizing Equipment Life-Cycle Decisions”, 2011, CRC Press.

[8] Macro Project EU 1488, 2008, www.macroproject.org

[9] British Standard Asset Management BSI PAS 55, 2008.

[10] The Woodhouse Partnership Limited: ‘Methods for Selecting the Optimum Spares strategy’, 2003.

[11] John Woodhouse: ‘Calculating Critical Stockholding for Spares’, 2003

[12] John Woodhouse: Manual del Curso ‘Cost/Risk Evaluation of Strategic and Slow- Moving Spares’, 2000.

[13] Information Science Consultants Ltd ISC: ‘Inventarios Centrados en Confiabilidad RCS’, 1997.

[14] John Woodhouse.: ‘Managing Industrial Risk’, Getting value for money in your business, London 1993, Chapman & Hall.

[15] Colin Labouchere, C.M.: ‘Use of a Small Computer to Assist in Making Maintenance Decisions’, Proceedings of UK Maintenance Congress, London 1982.