CAUSAS DE FALLOS EN VALVULAS DE BLOQUEO DE BOLA

INTRODUCCIÓN

Las válvulas de bloqueo son los equipos directores del tránsito de los fluidos en las plantas de procesos e industria en general, entre las que se cuentan: refinerías, poliductos, plantas de procesos de gas, plantas petroquímicas entre otras; estas tienen la función de bloquear o dejar circular totalmente los fluidos, pueden ser de operación lenta u operación rápida, dependiendo del requerimiento a que sea objeto y eso va a depender de las condiciones del proceso, dentro de este grupo tenemos las válvulas de: bola de asientos flexibles y rígidos, fijos y giratorios, bola de vástago elevable, tapón de balanceo hidráulico o dinámico, compuerta sólida, de globo y de compuerta de expansión entre otras, cada una indicada para cada tipo de operación, adicionalmente su constitución interna se diseña como una función de las características físicas y químicas de los fluidos que manejan, como son: la presión, temperaturas, si son inflamables o combustibles, corrosivos, solventes, organolépticamente fuertes, irritantes y la composición química de estos que manifiestan su grado de reactividad, así hacemos su diseño tomando en cuenta todas las variables involucradas de manera simultánea como en realidad se presentan en las operaciones.

Estos equipos contribuyen de manera importante a que los procesos se ejecuten en tiempo y forma de manera segura, rentable y con un nivel de calidad apropiado y esto depende del grado de confiablidad que estos ostenten.

¿POR QUÉ ES TAN IMPORTANTE EL NIVEL DE CONFIABILIDAD?

Porque de ellas depende el funcionamiento seguro de las plantas de proceso; como ejemplo del impacto que pueden presentar los fallos en equipos, tenemos que una pérdida de función en cualquier máquina transformadora de energía, como los equipos rotativos, puede causar pérdidas materiales y demoras en la producción, pero las válvulas además de estos efectos, pueden ocasionar desde: contaminación de productos, daños al ambiente, paradas de plantas, hasta accidentes catastróficos, dependiendo de su criticidad; para alterar la seguridad del proceso una operación lenta o insegura puede traer consecuencias que afecten la continuidad del mismo o activar sistemas de seguridad, para prevenir estos casos, su apropiado mantenimiento se hace vital para el normal desarrollo del ciclo de vida útil y saludable, ¿pero qué sucede en la realidad?, estos equipos de manera natural van sufriendo un desgaste por su uso, asociado al ciclo de vida útil del mismo, este está condicionado al mantenimiento requerido para preservar sus condiciones operativas y limitar este desgaste a valores mínimos, adicionalmente la forma de operar tiene su incidencia en la velocidad del desgaste, la lubricación juega un papel de primer orden en este ciclo de vida útil, cuando este no es eficiente se producen restricciones a la operación y aquí los esfuerzos extras en la operación, incrementan su velocidad de deterioro, por otro lado la aplicación de la praxis apropiadas a cada caso está indicada para prolongar su vida saludable durante la vida útil de las instalaciones.

VALVULA DE BOLA

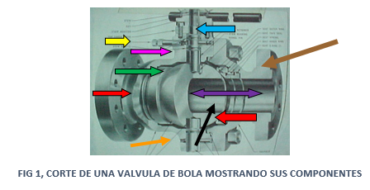

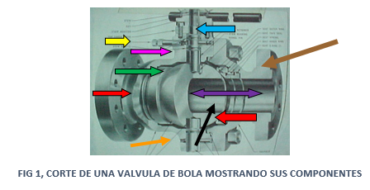

La válvula de bola de asientos flexibles, son equipos que permiten bloquear el flujo de fluidos de manera hermética o dejarlos circular totalmente de allí su acepción, válvula de bloqueo, los componentes de estos equipos se muestran en la figura 1.

En esta podemos apreciar el corte de una válvula de bola de asientos flexibles, mostrando sus partes: en marrón el cuerpo que aloja a todos los demás componentes fijos y móviles, en verde el elemento de bloqueo, que es una esfera metálica pulida con una abertura cilíndrica que la atraviesa a través del cual circulan los fluidos también conocida como bola, que es un elemento que se acciona por medio del vástago que le imprime un giro de 90° para la operación de apertura y cierre, en azul el vástago que es el elemento que transmite el esfuerzo torsional de operación a la bola, en rojo los asientos que hacen contacto íntimo con la bola, deformándose elásticamente eliminando los intersticios y creando un sello hermético, en color lila se muestra la línea de flujo cuando la válvula está abierta, en fucsia el porta empaques que contiene las empaquetaduras trenzadas que impiden la salida de fluidos al exterior, en amarillo un puerto de sellante para reponer las empaquetaduras dañadas del porta empaques y así corregir las fugas al exterior, en negro uno de los puntos de lubricación, en naranja la válvula de alivio y válvula de seguridad, a grandes rasgos estos son los componentes de una válvula de bola.

FUNCIÓN DE UNA VALVULA DE BOLA DENTRO DEL PROCESO

La función básica de una válvula de bola dentro del proceso es cortar el flujo de fluidos que circulan por las tuberías de manera hermética en el tiempo estipulado, estas son de acción rápida, su operación se da por un giro de 90° que le imprime un vástago y a su vez a este se le aplica un esfuerzo torsional para girar su mecanismo de operación, su diseño está sustentado en la necesidad de realizar una maniobra de apertura o cierre, que se debe realizar en un tiempo determinado que por lo general es muy corto, como por ejemplo: cuando se produce un cambio de flujo o trasvase entre dos o más tuberías, o cuando se debe despresurizar un tramo de tubería o a un equipo, o despresurizar las plantas de gas cuando se hacen paradas para reemplazar equipos, como equipos de emergencia, para aislar tramos de tuberías entre estaciones entre otros, por lo que una operación en el tiempo admisible y seguro es necesaria. Cualquier demora en la operación puede generar contaminación de producto, agravar un derrame cuando se produce una rotura en un ducto o equipo o alguna situación emergente, de modo que la operación debe corresponder al tiempo admisible y cuando el esfuerzo de fricción en la operación supera el admisible la operación se dificultará, se hará más lenta, producirá desgaste de los mecanismos internos y supondrá un riesgo de interferir en el desarrollo de la operación. Si analizamos un proceso como por ejemplo una planta de extracción de líquidos del gas natural, particularmente las válvulas de bola de entrada de gas natural tienen la función de impedir la entrada de esta en caso de presentarse una emergencia como: Un paro de planta, rotura de un ducto o equipo presurizado, las que corresponden al proceso también bloquean los fluidos en caso de producirse una emergencia, de esto se concluye la gran importancia en su confiabilidad.

MODO DE FALLA DE UNA VALVULA DE BOLA DE ASIENTOS FLEXIBLES GIRATORIOS

Para evaluar el modo de falla en una válvula de bola debemos describir su diseño, utilidad y mecanismo de operación, así como las condiciones bajo la cual se produce esta operación, incluyendo las variables operacionales del proceso donde está instalada, a continuación, ilustramos el principio de funcionamiento y modos de falla de una válvula de bola de asientos flexibles giratorios.

Cuando la válvula se opera, la bola gira sobre el asiento generando un esfuerzo de fricción que va a depender del coeficiente de fricción de ambas superficies, es decir de la rugosidad o perfil altimétrico de la bola o pulido de su superficie y el del tipo de inserto elástico que generalmente se fabrica de: Nylon, Viton, PTFE, Nitrilo, Buna N, entre otros materiales elásticos de acuerdo a su diseño, este movimiento de la bola genera un esfuerzo de fricción sobre el asiento que produce desgaste entre ambas superficies, el valor de la fricción varía de acuerdo a la película de lubricante que posea en su perfil facial, adicionalmente este inserto con el uso y con el tiempo va perdiendo su elasticidad y capacidad de deformación, que es la premisa básica para producir el sello hermético, endureciéndose hasta convertirse en un material indeformable y frágil, perdiéndose su funcionabilidad y este efecto es irreversible. Cuando la fricción de operación que se genera aumenta, se corre el riesgo de producir movimientos lentos, contraproducentes en la operación que tiene su capacidad de respuesta estipulada, normalmente se manejan líneas multifásicas y se corre el riesgo de producir contaminación, también forzar los mecanismos de operación de la misma como actuadores: neumáticos, eléctricos o hidráulicos, colocándolos en fallos; la válvula puede producir atascamientos lo que hace perder su funcionabilidad, el resecamiento puede producir fugas internas, en este caso también se pierde la funcionabilidad de la misma, originando contaminaciones o la imposibilidad de continuar con el proceso, -es de hacer notar que este fallo es silencioso y el tiempo en convertirse en avería es impredecible, por ello recalcamos la importancia de realizar inspecciones predictivas que arrojen la información sobre su estado de funcionamiento- y con el riesgo de producir distorsiones aguas abajo, la válvula también puede presentar salida de fluidos por el colapso de las empaquetaduras del vástago.

Los fallos también pueden ser ocasionados por anomalías en los accesorios como: puertos de sellante, válvulas de alivio, válvula de seguridad, colapso de empaquetaduras entre otros.

A continuación, se presenta una tabla donde se muestran algunos modos de falla de una válvula de bola y sus efectos.

TABLA # 1

| TIPO DE VALVULA |

MODO DE FALLA |

EFECTO |

IMPACTO |

CONSECUENCIA |

MEDIDA PREVENTIVA |

| BOLA INSERTOS ELASTICOS, ASIENTOS GIRATORIOS |

ALTO ESFUERZO TORSIONAL DE OPERACION |

OPERACIÓN LENTA

DESGASTE EN LOS ASIENTOS Y BOLA

FUGAS INTERNAS

ATASCAMIENTO |

MEDIO-ALTO |

PERDIDA DE FUNCIONABILIDAD

ALTO CONSUMO DE ENERGIA

DAÑOS AL ACTUADOR

RIESGO DE CONTAMINACION

RIESGO DE INTERRUPCION DEL PROCESO

SOBREPRESION DEL SISTEMA

RIESGO DEL CESE DE OPERACIONES POR ACTIVACION DE DE SISTEMAS DE SEGURIDAD

PAROS DE PROCESOS

AUMENTO EN LOS COSTOS DE MANTENIMIENTO

|

DECAPADO

LUBRICACION INTERNA

PRUEBAS DE RECORRIDO

CALIBRACION |

| BOLA INSERTOS ELASTICOS, ASIENTOS GIRATORIOS |

FUGA INTERNA |

CONTAMINACION

SOBREPRESION

RIESGO DE IMPEDIR TRABAJOS DE MANTENIMIENTO

ACELERACION DEL DETERIORO DE LA VALVULA

PRESURIZACION INDESEABLE DE TRAMOS

|

ALTO |

PERDIDA DE FUNCIONABILIDAD

CONTAMINACION

INTERRUPCION DEL PROCESO

PRESURIZACION INDESEABLE DE TRAMOS Y EQUIPOS

PAROS DE PLANTA

EXPLOSIONES

CONTAMINACION AL AMBIENTE

DAÑOS A PERSONAS

DAÑOS A INSTALACIONES

AUMENTO EN LOS COSTOS DE MANTENIMIENTO

DISMINUCION DE PRODUCCION |

DECAPADO

LUBRICACION

CALIBRACION

APLICACIÓN DE PROCEDIMIENTO DE CORRECCION DE FUGAS EN CALIENTE

PRUEBA DE HERMETICIDAD EN SITIO |

| BOLA INSERTOS ELASTICOS, ASIENTOS GIRATORIOS |

FUGA EXTERNA |

RIESGO DE PRODUCIR EXPLOSIONES

RIESGO DE PRODUCIR DAÑOS A PERSONAS

RIESGO DE PRODUCIR CONTAMINACION AL AMBIENTE |

ALTO |

PARO DE PLANTA

EXPLOSIONES

DERRAME

CONTAMINACION AL AMBIENTE

DAÑOS A PERSONAS

PERDIDA DE FUNCIONABILIDAD

CAMBIO EN EL NIVEL DE CRITICIDAD DE LOS EQUIPOS

VARIACION EN LA RUTA CRITICA DE ATENCION

DISMINUCION DE PRODUCCION

AUMENTO EN LOS COSTOS DE MANTENIMIENTO

|

SELLADO DE ACCESORIO

REEMPLAZO DE EMPAQUETADURAS

APLICACIÓN DE PROCEDIMIENTO DE CORRECCION DE FUGAS EN CALIENTE

INSTALACION DE CORRECTOR DE FUGAS

INYECCION DE SELLANTE PLASTICO |

| BOLA INSERTOS ELASTICOS, ASIENTOS GIRATORIOS |

FRACTURA EN EL VASTAGO |

SOBREPRESION

RIESGO DE PRODUCIR DAÑOS A PERSONAS

RIESGO DE PRODUCIR CONTAMINACION AL AMBIENTE

PRESURIZACION INDESEABLE DE TRAMOS

RIESGO DE ALTERAR EL DESARROLLO DEL PROCESO |

ALTO |

PARO DE PLANTA

EXPLOSIONES

DERRAMES

CONTAMINACION AL AMBUENTE

DAÑOS A PERSONAS

PERDIDA DE FUNCIONABILIDAD

CAMBIO EN EL NIVEL DE CRITICIDAD DE LOS EQUIPOS

VARIACION EN LA RUTA CRITICA DE ATENCION

DISMINUCION DE PRODUCCION

AUMENTO EN LOS COSTOS DE MANTENIMIENTO |

REEMPLAZO DEL EQUIPO |

| BOLA INSERTOS ELASTICOS, ASIENTOS GIRATORIOS |

DESCALIBRACION DE VALVULA DE SEGURIDAD |

PUEDE ACTIVARSE A UNA PRESION MAS BAJA QUE LA INDICADA

PUEDE ACTIVARSE A UNA PRESION MAS ALTA QUE LA INDICADA

NO PUEDE ACTIVARSE |

ALTO |

PARO DE PLANTA

EXPLOSIONES

DERRAMES

CONTAMINACION AL AMBUENTE

DAÑOS A PERSONAS

PERDIDA DE FUNCIONABILIDAD

CAMBIO EN EL NIVEL DE CRITICIDAD DE LOS EQUIPOS

VARIACION EN LA RUTA CRITICA DE ATENCION

DISMINUCION DE PRODUCCION

AUMENTO EN LOS COSTOS DE MANTENIMIENTO |

CALIBRACION O REEMPLAZO DE LA VALVULA DE ALIVIO. |

MEDIDAS PREVENTIVAS Y METODOS DE MANTENIMIENTO

La manera de preservar las condiciones operativas y salud de estos equipos, es a través de la lubricación interna que inicia con un decapado intensivo del interior de la válvula a través de la inyección a alta presión, -esta puede llegar a las 12.000 PSI o más, de un compuesto disolvente que sea capaz de diluir y arrastrar todas las impurezas presentes dejándola totalmente limpia, el segundo paso que es la lubricación interna que consiste en la inyección, también a alta presión, de un compuesto lubricante-sellante que tenga la propiedad de hidratar correctamente estos insertos manteniendo su elasticidad, lubricando su superficie para disminuir el efecto de la fricción y debe poseer la consistencia y adhesividad suficiente para mantenerse adherida a estas superficies y no ser arrastradas por la corriente; adicionalmente este compuesto debe ser inerte a la incidencia química de los fluidos que circulan y a su temperatura, cada válvula está diseñada para manejar un fluido con características físico-químicas definidas. Las fugas a través de los puntos de lubricación se generan por atascamientos en las válvulas check internas y desgaste producido por la erosión y de los puertos de sellante y una manera de prevenirlas y corregirlas es a través del decapado para remover las impurezas que interfieren entre los componentes e impiden su movilidad y el sellado, empleando compuestos elásticos como PTFE y compuestos sellantes sintéticos dependiendo de la magnitud del desgaste y de la fuga, las válvulas de alivio deben ser calibradas según la periodicidad que estipule el plan o en caso de producirse disparos fuera de rango o ausencia de estos; las fugas a través del vástago en este caso deben tratarse en caliente sin afectar las operaciones, introduciendo a alta presión sellantes plásticos para ocupar los intersticios generados y reponer las empaquetaduras colapsadas.

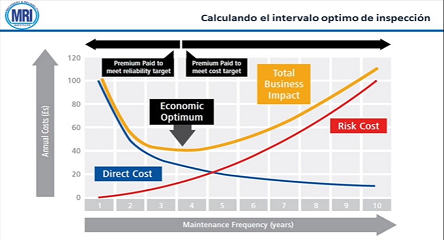

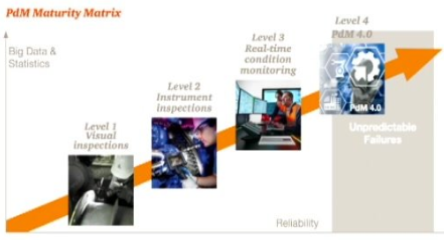

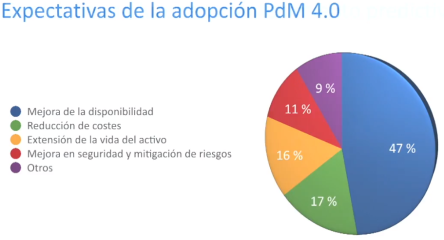

El programa de mantenimiento debe estar basado en el plan de seguridad en los procesos, sección integridad mecánica, considerando el mantenimiento basado en el riesgo, debido a las condiciones de operación y dado su nivel de criticidad, las inspecciones de funcionamiento deben estar reglamentadas, son equipos que funcionan a altas presiones, manejan fluidos con características químicas y físicas de alta incidencia, que conforman un riesgo potencial para las personas, instalaciones, medio ambiente y seguridad en el proceso; como ejemplo de esto, las plantas de procesamiento de gas operan con gas natural y líquidos del gas natural en sus entrañas en grandes volúmenes y sometidos a altas presiones y velocidad de flujo lo que origina una condición de riesgo; El ciclo de vida útil y la salud operacional de estos equipos está condicionado por diversos factores, entre ellos se describen los siguientes:

INHERENTES AL DISEÑO Y CONSTRUCCION: En todo proceso de manufactura en línea, el criterio de aceptación de los equipos está basado dimensionalmente en las tolerancias que tienen sus componentes entre sí, sin embargo en un lote de estos puede encontrarse uno con un gran porcentaje de sus componentes en tolerancias extremas, este puede presentar un ciclo de vida diferente a sus pares, en oportunidades los diseños no siempre cumplen las solicitaciones en cuanto a operación y mantenimiento, como ejemplo de esto cito una observación realizada a un fabricante de válvulas de bola, cuando el diseño de estas de gran diámetro mayores a 26” solo tenían instaladas cuatro puntos de lubricación, dos aguas arriba y otros dos aguas abajo, esto funciona para diámetros menores donde el recorrido de los compuestos decapantes y sellantes se realizaba normalmente en distancias cortas, mientras que para diámetros mayores a estos el recorrido se realiza en una separación mayor con dificultad por las restricciones de las distancias a vencer y recorrer por el lubricante y realizar su trabajo con eficiencia, finalmente la empresa accedió a modificar el diseño en instalar hasta 6 puntos de lubricación aguas abajo y otros seis aguas arriba para diámetros mayores y de esta manera poder realizar el mantenimiento adecuadamente, otras causas de fallo se refieren al control de calidad, han sido entregadas válvulas para manejar fluidos a altas presiones con accesorios como puertos de sellante instalados para bajas presiones, esto ha originados múltiples riesgos y averías causante de daños y elevados costos de reparación y perdidas de producción.

MALAS PRAXIS EN MANTENIMIENTO: El mantenimiento en este equipo debe ser administrado por técnicos capacitados y calificados con dominio de los procesos donde esas están involucradas, ya que las variables de este influyen de manera determinante en el comportamiento de los productos de mantenimiento y debemos tener claridad sobre la obtención del objetivo perseguido, la prescripción de estos productos debe basarse en un criterio de selección que tome en cuenta el diseño de la válvula, sus elementos constructivos, el efecto que se espera y todas las características físico-químicas, actuando de manera simultánea así como un ejemplo de esto, cito una hecho ocurrido en el mes de Junio del año 1.996 en una planta de extracción de líquidos, tren de procesos B, la planta en ambos trenes procesan 800 millones de pies cúbicos de gas natural/día y de allí se extraen 46.000 barriles por día de LGN, durante la intervención de una válvula de bola en la entrada del intercambiador criogénico, uno de los equipos medulares de la planta, el técnico suministró a la misma una cantidad extraordinariamente grande de producto decapante y lubricante-sellante produciéndose un arrastre masivo de esta hacia el intercambiador, contaminándolo y dejándolo fuera de servicio, las operaciones en el tren B de la planta estuvieron paralizadas durante 8 días, a un costo elevado y con pérdidas de producción considerables, el técnico era el representante del fabricante de la válvula, pero no manejaba claramente las características del proceso, por lo que insistimos en la capacitación integral de estos profesionales.

MALAS PRAXIS EN LA OPERACIÓN: Entre las causas que ocasionan las malas praxis en la operación de las válvulas está el exceso de fricción entre la bola y los asientos durante la operación, motivada a la ausencia o deficiencia de una película lubricante apropiada, que amerita la aplicación de esfuerzos torsionales altos, cuando la fricción interna ofrece más resistencia al movimiento, generalmente la operación se realiza a través del uso de palancas o aplicación de sobreesfuerzos por los actuadores, apreciándose este por el alto consumo de energía, el efecto puede producir desgaste irregular y prematuro hasta el colapso por torsión del vástago, adicionalmente la operación de las válvulas con presión diferencial en las líneas produce altos esfuerzos torsionales con este efecto.

CRITERIO PARA DETERMINAR EL NIVEL DE CRITICIDAD DE ESTOS EQUIPOS EN EL PROCESO: Uno de los criterios para determinar el nivel de criticidad de estos equipos se basa en primera instancia en su incidencia directa dentro del proceso, los equipos que pueden incidir negativamente en las operaciones, causando demoras y pérdidas ocupan el primer lugar en este orden, sin embargo dadas las características del mismo, los equipos que no están involucrados directamente en este, motivado a que contienen los mismos fluidos y en las mismas condiciones físico-químicas también representan un riesgo para dicho proceso, la pérdida de funcionabilidad puede ser operativa, o puede que este equipo no afecta directamente el proceso pero representa un riesgo de afectarlo por motivos de seguridad, como ejemplo, en un gasoducto las válvulas supercríticas son las que bloquean su tránsito, estas están instaladas para detener el flujo cuando se presenta alguna anomalía como rotura de una tubería o el trasvase de fluido hacia otra línea, estas deben actuar de inmediato, sin embargo existen otras válvulas que no intervienen directamente en este proceso, más bien están instaladas con fines de mantenimiento como las válvulas de bloqueo de las trampas receptoras y de envío de herramientas de limpieza, y diagnóstico con sus venteos -conocidas como marraneras-, sin embargo una fuga de gas por una válvula de estas de 26” ANSI 600#, 1.200 psi de presión, instalado en un gasoducto, el día 13 de Mayo de 1.981, produjo una explosión con un saldo inmediato de 42 personas fallecidas, en estos procesos decidir sobre el nivel de criticidad de los equipos debe incluir la presencia e incidencia de todas las variables actuando simultáneamente; de esto concluimos que para mantener estas instalaciones con un nivel de continuidad operacional, confiabilidad, seguridad, protección al medio ambiente, rentabilidad, deben aplicarse planes de mantenimiento apropiados que garanticen estos parámetros en el corto, mediano y largo plazo.

LECCIONES APRENDIDAS

Considerando el costo del mantenimiento, el máximo se presenta cuando el equipo pierde su funcionabilidad y sufre una avería mayor por lo que requiere mantenimiento correctivo con reemplazo de elementos, se considera como valor aceptable que el costo de este no debe exceder el 30% del valor del equipo nuevo, sin embargo algunas veces este valor se supera por consideraciones como el tiempo de entrega de equipos nuevos sobre todo si estos son fabricados bajo pedido, podemos tener mejores tiempos de entrega con el equipo refaccionado sobre todo si la producción de planta depende de este equipo, no obstante el costo de mantenimiento y lubricación de estos durante una vida útil de 50 años no excede en promedio el 20% de su valor garantizando su confiabilidad, continuidad operacional y operaciones seguras, el no hacerlo puede representar una pérdida en algunos casos del 100% por colapso total de la misma y eso puede suceder en un periodo temprano de su vida, la optimización de este proceso requiere la presencia de profesionales en el área de lubricación con un alto estándar, conocimientos integrados de equipo-proceso, amplia experticia y criterio bien formado hacia el diseño de estrategias, planes y sus aplicaciones, adicionalmente la pericia de estos incide directamente en la planificación y programación de estas acciones lo que también tiene su influencia en los costos de mantenimiento, así su aporte tiene también un componente administrativo importante, de estos atributos se concluye la importancia de su contribución al proceso.