Contextos operacionales, una manera de entender y mejorar la confiabilidad operacional

Los procesos operacionales industriales en las ultimas décadas se han vuelto mas complejos, algunos mas automatizados, otros con aumentos de la redundancia, sistemas de protección, sistemas seguridad, entre otros, razón por la cual se requieren horas de análisis para establecer sus condiciones operacionales y determinar la demanda que pueden prestar sus sistemas basado en la solicitud de los decisores de cada empresa.

En ocasiones estos escenarios operacionales no son documentados detalladamente, quedando en los encargados del momento, la responsabilidad de resolver cualquier situación que se presente con los datos e información que tenga a la mano. Por otro lado, existen organizaciones que minimizan estas condiciones y sobrevaloran sus metodologías en el escenario que se encuentran, la cual se pudiera resolver, solo con una evaluación del contexto operacional.

De acuerdo a la Norma SAE JA 1011, Evaluation Criteria for Reliability-Centered Maintenance (RCM) Processes, basa su definición del Contexto Operacional como las circunstancias bajo las cuales se espera que opere el activo físico o sistema. A partir de este axioma se debe tener en cuenta todos los elementos y condiciones donde el activo estará entregando la demanda solicitada a lo largo de su ciclo de vida; es por ello que tener y mantener actualizado un registro y documentación de los escenarios a afrontar forman parte fundamental de la continuidad operacional de nuestras empresas.

Los profesionales y técnicos en ocasiones pasan desapercibidos el análisis del contexto operacional y van directamente a buscar alguna falla que este relacionada o proyectada desde la perspectiva del mantenimiento. Por el contrario, cada vez que se aplique algún análisis en cualquier equipo o sistema que se relacione con la perdida de la función, incluyendo sus estándares de desempeño, se debe abordar uno o varios elementos de su contexto operacional, lo mismo debe ser aplicable cuando se aborda alguna metodología de análisis de confiabilidad o riesgo, el análisis del contexto operacional debe estar presente.

Relación con los Métodos

En términos generales, el contexto operacional define un entorno físico, ambiental y organizacional de un activo o sistema; osea las condiciones que se encuentran alrededor de él para poder desempeñar la función que se le solicita.

Tal como lo establece John Murray en su libro RCM II, Mantenimiento centrado en la confiabilidad, en su edición en español, “El contexto no solo afecta drásticamente las funciones y las expectativas de funcionamiento, sino que también afecta la naturaleza de los modos de fallas que pueden ocurrir, sus efectos y consecuencias, la periodicidad con la que pueden ocurrir y que debe hacerse para manejarlas”

De lo anterior se destaca su estrecha relación con las metodologías de confiabilidad y la necesidad de tener la información para manejar asertivamente la toma de decisiones. Metodologías como los Análisis de Criticidad, Optimización de Frecuencias de Mantenimientos, Inspección Basada en Riesgo, Análisis Causa Raíz, Mantenimiento Centrado en Confiabilidad y muchas otras técnicas, deben tener dentro de su análisis un abordaje del contexto operacional.

Operacionalizando el contexto Operacional

Una situación de cualquier índole en nuestros sistemas operacionales, que afecte la continuidad operacional requiere de la atención en las organizaciones involucradas para recuperar, mejorar u optimizar el escenario en el que se encuentre. Igualmente sucede en los métodos de confiabilidad; cuando se tienen los equipos de trabajo formados, es esencial asegurarse que todas las personas involucradas en el desarrollo de alguna metodología de confiabilidad comprendan totalmente el contexto operacional del mismo. Para ello, se deben realizar las siguientes observaciones: ¿qué hace este sistema?, ¿Cómo funciona?, ¿cuál es su producto final?, ¿su proceso es mejorable?, todas estas preguntas y muchas otras tienen respuestas cuando se abordan cada una de las siguiente variables:

Las funciones: Tal como lo comenta Murray en su libro RCM II, la definición de una función consiste de un verbo, un objeto y el estándar de funcionamiento deseado por el usuario; razón por a cual nos lleva al punto de partida, “la esencia del activo o del sistema”.

El contexto operacional puede ser tan dinámico como lo requieran las características del proceso productivo y puede tan sencillo como complejo, por ejemplo para una Planta de Generación Eléctrica, se puede definir la función de la siguiente manera:

“Generar energía eléctrica mediante los turbogeneradores a un nivel de tensión 4.16 Kv”.

Esa sería su función primaria, como se puede observar cumple con la definición del concepto; sin embargo, los equipos o sistemas tienen otras funciones, que son tales como aquellas que se necesitan para cumplir con los requerimientos regulatorios y aquellas a las cuales conciernen a los aspectos de protección, control, contención, confort, apariencia, eficiencia de energía e integridad estructural, entre otros.

Para el caso de la Planta de Generación Eléctrica, tenemos: Convertir la energía de los gases en energía cinética, con un consumo de 0.5 millones de pies cúbicos de gas por día (MMPCGD), Transformar la energía eléctrica desde 4,16 Kv a 480 Volts, Transformar la energía eléctrica desde 4,16 Kv a 11,5 Kv, Separar las partículas de crudo, agua o impurezas del gas recolectado de baja presión, Proporcionar protección a la planta mediante: detectores de gas, detectores de calor, detectores UV/IR, extinción de fuego, Mantener las presiones seguras de funcionamiento mediante válvulas de seguridad y sistema de venteo. Todas esas funciones secundarias y otras mas se requieren para mantener los estándares para lo cual fue diseñado el sistema.

Otros factores presentes que engloban estas variables, es el entorno operacional y ambiental, para este caso se debe recopilar información correspondiente a la descripción del equipo o sistema: Datos de identificación de la instalación, dimensiones, inicio de operación, ubicación geográfica, condiciones climáticas, límites de referencia (calles, avenidas, entre otros), zonas pobladas cercanas, tipo de vegetación, fuentes hidrográficas (subterráneas, fluviales, marítimas). Asimismo, se debe documentar los elementos técnicos, tales como bases de diseño, descripción del proceso inicial y actual, filosofía operacional, planos de instalaciones actualizados (diagramas de tuberías e instrumentación, diagramas de flujos de procesos, diagramas de bloques, entre otros), manuales de especificaciones del fabricante, operaciones, mantenimiento de equipos, delimitación del equipo o sistema (límite de batería o volumen de control), historial de manejo de cambios efectuados sobre el activo y cualquier otro documento que pueda ser utilizado para describir el contexto operacional del activo, debe ser tomado en cuenta para este proceso.

Por otro lado tenemos el entorno organizacional, elementos asociados a las estructuras organizacionales de operaciones y mantenimiento, turnos de trabajos, fuerzas laborales activas, politicas de mantenimientos, entre otros

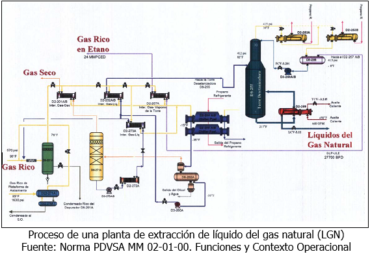

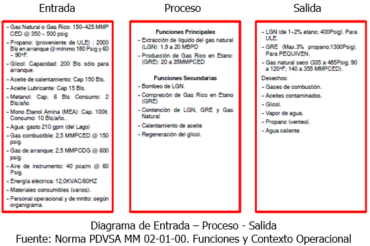

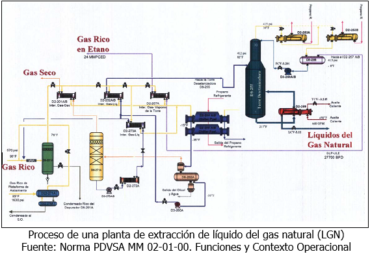

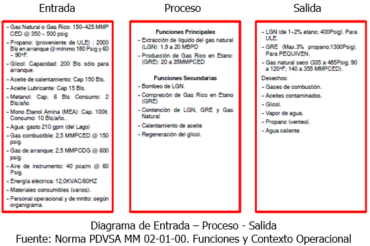

Tener presente el Diagrama de Entrada Proceso Salida (EPS) aporta valor al contexto operacional, el mismo es un diagrama que permite una fácil visión y definición del proceso o sistema y sus condiciones normales de operación. En la siguiente imagen se muestra un ejemplo de un proceso de una planta de extracción de líquido del gas natural (LGN) y su correspondiente EPS.

Como se puede observar, el EPS se desarrolla a partir del esquemático del proceso del activo o sistema. Al observar esta herramienta tenemos claramente que entra al sistema, la cual puede ser fácil de apreciar cuando son activos y proceso sencillos y van aumentando en complejidad a partir de la cantidad de insumos que requiere para realizar el proceso y posterior entrega de los productos solicitados de acuerdo a la función solicitada al mismo.

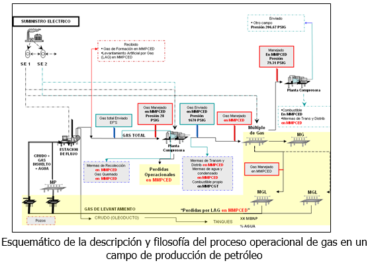

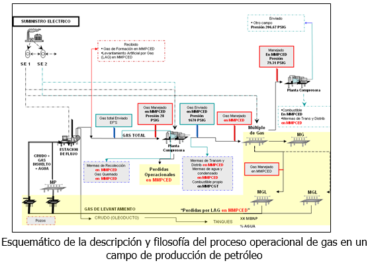

Otros elementos importantes dentro del manejo del contexto operacional es la descripción y filosofía del proceso operacional donde deben detallarse, entre otras cosas, las direcciones hacia donde se trasladan los fluidos de proceso, para el caso de un campo de producción de petróleo, la filosofía de control, protección y supervisión.

La imagen anterior, se utiliza como insumo para desarrollar la descripción y filosofía de operación del proceso de gas en un campo en producción de petróleo, permite establecer los parámetros de presiones y temperaturas, las variables de control de cierres y apertura de uno u otro proceso, describir de donde viene y hacia donde van cada partícula de gas que viaja a lo largo del sistema; además, se establecen cada escenario que pueda estar presente en las operaciones normales y en caso de existir alguna contingencia del proceso.

Hemos visualizado levemente algunas de las variables del contexto operacional y descrito para qué pueden ser utilizados en situaciones que ameriten algún análisis del proceso productivo. Por supuesto, estas variables deben estar en total coordinación con los sistemas de gestión e interactuar con la información presente para garantizar el resguardo de la memoria organizacional en las empresas, ya que todo debe tenerse a la mano cuando se requiera cualquier información asociada al contexto.

Como se puede observar, tener un control de la información sobre el contexto operacional permite tener herramientas para visualizar los niveles de confiabilidad necesarios y poder ejecutar los trabajos para asegurar la continuidad operacional de nuestros procesos productivos. Igualmente al realizar esta revisión previa a cualquier análisis de ingeniería, trabajos de mejora operacional o de mantenimiento, permite ampliar el espectro de oportunidades para optimizar costos y disminuir riesgos en el entorno organizacional, es por ello que si queremos entender y mejorar la confiabilidad operacional en nuestros activos, debemos tener documentado nuestro “Contexto Operacional”