Resumen.

El presente artículo muestra la potencialidad de la metodología de confiabilidad “ Análisis de Criticidad” como herramienta para establecer una jerarquización en función del riesgo de un conjunto de Taladros de Perforación (incluyendo sus sistemas principales) que operan en campos petroleros del Occidente Venezolano, creando una estructura que facilita la toma de decisiones acertadas y efectivas, orientando el esfuerzo y los recursos en áreas donde sea más importante y/o necesario mejorar los niveles de confiabilidad, basado en el contexto operacional. El valor de criticidad es obtenido evaluando la combinación de las variables frecuencia de fallas y su impacto en la severidad de las consecuencias, para así orientar los esfuerzos (humano, materiales y equipos), que permita obtener el mejor rango de producción con el menor costo posible. El estudio se basó en la aplicación de la metodología de análisis de criticidad, fundamentado en el método de factores ponderados basados en teoría del riesgo y usando análisis de Pareto como herramienta para caracterización de las fallas. Para alcanzar este propósito se realizó una investigación descriptiva y documental sobre un registro de fallas durante un período de 12 meses del año 2014 sobre una población de 17 taladros. Los resultados obtenidos generaron una lista jerarquizada de taladros, clasificados en 23.5% de alta, 41.5% de media y 35.5% en baja criticidad. Adicionalmente, permitió identificar la criticidad de los sistemas principales, encontrándose el de perforación-rotación como el sistema de mayor criticidad, producto de una alta tasa de fallas registradas de tipo mecánicas (rotura de componentes) y eléctricas en el equipo top-drive. Las recomendaciones del estudio fueron dirigidas a la ejecución de acciones que permitieran: adecuar el sistema de gestión de datos para fallas, evaluar integridad de componentes críticos mediante plan integral de inspección, revisar los planes de mantenimiento de los Taladros y ajustar a los estándares de la corporación, garantizar la capacitación necesaria del personal que supervisa y ejecuta actividades de operación y mantenimiento, con el fin de disminuir el tiempo fuera de servicio y sus costos asociados, que pueda reflejarse una operación confiable de estos activos.

Introducción.

Las operadoras petroleras a nivel mundial establecen sus esquemas de inversión y desarrollo, considerando la capacidad de extracción y manejo de crudo con que cuentan, constituyendo los taladros de perforación y reparación de pozos uno de los principales activos dentro de la cadena de valor para obtener la cantidad necesaria de barriles de crudo, que permitan apalancar el desarrollo de un campo.

El campo petrolero en estudio ubicado en el Occidente de Venezuela, presentaba un gran potencial de crecimiento para los años futuros, empleándose los taladros de perforación y rehabilitación de pozos para alcanzar la meta de producción establecida según la planificación, sin embargo se habían visto afectados por el incremento de tiempos no productivos (TNP) en los dos últimos años (2013-2014), producto de la ocurrencia de diversos tipos de fallas y eventos no deseados que condicionaban su eficiente operación, es por ello que se decidió realizar un estudio con el fin de evaluar la criticidad de cada uno de los taladros y sistemas principales que los componen, para así establecer una jerarquización de los taladros evaluados según su nivel de criticidad, que permita direccionar los recursos y esfuerzos hacia los activos críticos y proponer acciones que permitieran reducir sustancialmente los tiempos no productivos asociados las fallas operacionales.

Marco Metodológico para el Análisis de Criticidad.

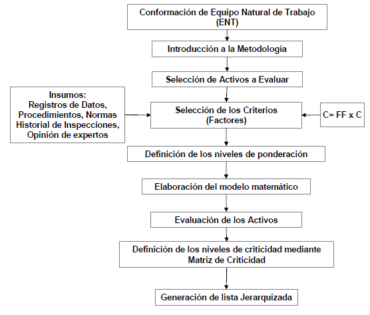

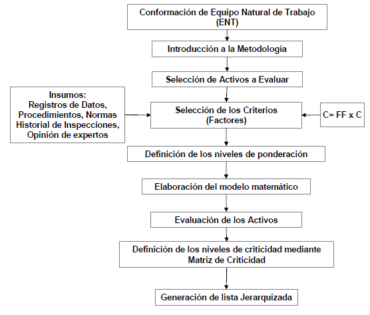

La metodología que se utilizó para realizar el análisis de criticidad comprende la conformación de un equipo multidisciplinario (o equipo natural de trabajo); la definición de los equipos y sistemas a evaluar, la selección de los criterios relacionadas con los factores de frecuencia y consecuencia de fallas; el establecimiento de las ponderaciones de cada criterio, el desarrollo de un modelo matemático para estimar el riesgo asociado a cada uno de los equipos considerados y finalmente, la elaboración de la lista jerarquizada de los activos.

Conformación del equipo natural de trabajo.

Se conformó un equipo multidisciplinario de de trabajo (ENT) por personal de las organizaciones de Operaciones de Perforación, Mantenimiento Operacional de Taladros, Seguridad Higiene y Ambiente Ocupacional, Confiabilidad Operacional, quienes realizaron la consolidación y revisión de los registros históricos de fallas de los equipos, la estimación de consecuencias, los registros de ejecución de actividades de mantenimiento en taladros los cuales venían operando desde el año 2008 bajo custodia de la organización de Operaciones y Mantenimiento de Taladros (OMT).

Análisis de Criticidad.

El Análisis de Criticidad, se define según norma el Manual de Mantenimiento “Definiciones de Mantenimiento y Confiabilidad” vigente en la corporación para la fecha como:

“La metodología que permite establecer la jerarquía o prioridades de instalaciones, sistemas, equipos y dispositivos, de acuerdo a una figura de mérito llamada “criticidad”, creando una estructura que facilita la toma de decisiones acertadas y efectivas, que permita direccionar el esfuerzo y los recursos en áreas donde sea más importante o necesario mejorar la confiabilidad operacional, basada en la realidad actual”.

Consideraciones generales realizadas por el equipo de trabajo.

Con base en la información de falla y consecuencias disponible en los registros históricos de datos se estableció una serie de premisas para la evaluación de criticidad:

- Se evalúo el nivel de criticidad para los Taladros y sus Sistemas Principales que los componen.

- Se elaboró el estudio sobre una población 17 taladros, los cuales se encontraban operativos al momento de la evaluación y sus principales sistemas (Perforación-Rotación, Izamiento, Potencia, Circulación, Seguridad y Estructural).

- Se utilizó el método de de factores ponderados (Método de los Puntos), para estimar el nivel de criticidad.

- Se consideró datos de registros de falla y actividades de mantenimiento Nivel I, II y III, pertenecientes al periodo Enero- diciembre 2014 suministrado por la organización OMT de la división.

- La frecuencia de fallas se estimó tomando en consideración aquellas que ocasionaron una parada de las operaciones del taladro, teniendo un impacto en el tiempo fuera de servicio (TFS) del taladro.

Método de los puntos para el análisis de criticidad.

El Análisis de Criticidad es una metodología “semicuantitativa” para dimensionar el riesgo que permite establecer jerarquías o prioridades de activos, de acuerdo a una Figura de mérito llamada “Criticidad”; que es proporcional al “Riesgo” [3]. La Criticidad se calcula mediante la siguiente ecuación:

CRITICIDAD= Frecuencia de Falla x Consecuencia (1)

A su vez el riesgo es un término de naturaleza probabilística, que se define como “egresos o pérdidas como consecuencia de la probable ocurrencia de un evento no deseado o falla”. El modelo matemático del riesgo asociado a una decisión o evento está dado por la expresión:

RIESGO= Probabilidad de Falla x Consecuencia (2)

La Frecuencia de Falla es proporcional a la probabilidad de falla y el Impacto es proporcional a la Consecuencia de una falla; en consecuencia; CRITICIDAD sera proporcional al RIESGO.

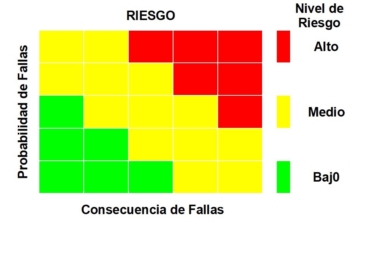

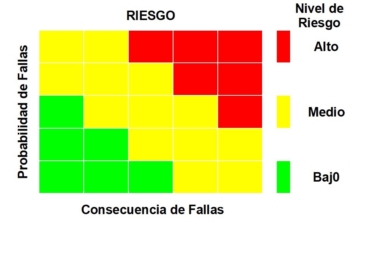

La estructura de criticidad que provee el llamado “método de los puntos” tiene su origen en el movimiento de mejora de la confiabilidad de los procesos productivos que se inició en la industria petrolera del Mar del Norte en la década del 90, y hoy es ampliamente utilizada en la industria petrolera; por supuesto con múltiples adecuaciones y modificaciones. La base fundamental de este enfoque es el establecimiento de un sistema de puntos para valorar la criticidad a través de una serie de factores ponderados; y de una matriz (ver figura) cuyos rangos de frecuencia y consecuencia se expresan en “puntos”.

Definición de criterios para la evaluación de criticidad (factores).

Con base en lo descrito anteriormente de la teoría de Riesgo y según lo indicado en las ecuaciones (1) y (2), el equipo natural de trabajo definió acorde a las premisas establecidas cada uno de los criterios (factores) y sus respectivas ponderaciones para la evaluación de la Probabilidad de Fallas y Consecuencia de Fallas en taladros, los cuales se indican a continuación:

- Frecuencia de Falla

- Cumplimiento de Mantenimiento.

- Nivel de Obsolescencia.

- Tiempo Fuera de Servicio.

- Impacto en la Seguridad (personas)

- Impacto en el Ambiente.

Determinación de clases para los criterios Frecuencia de Falla y Tiempo Fuera de Servicio.

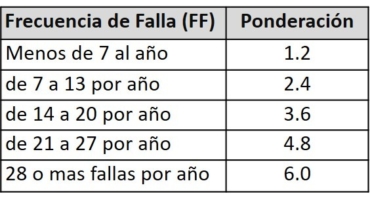

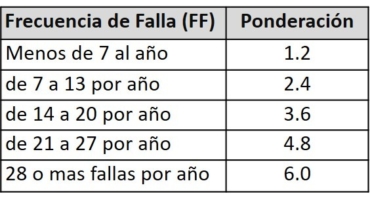

El análisis de criticidad por su naturaleza semi-cuantitativa puede ser altamente impactado por la subjetividad de su aplicación, en este caso se contó con un registro detallado de datos de ocurrencia de fallas, e impacto de tiempos fuera de servicio que permitieron a través de un artificio estadístico determinar los números de clase, los anchos de clase y la ponderación de cada uno de estos criterios (ver tabla).

Ponderación de criterios para la evaluación de criticidad. (factores)

A cada uno de los criterios anteriormente identificados se les asignó ponderaciones a través de un instrumento de medición acorde a las premisas definidas por el equipo natural de trabajo, a continuación se detallan las definiciones y guías de evaluación de cada criterio seleccionado:

Frecuencia de Fallas (FF): representa el número de veces en las cuales falla alguno de los sistemas que produzca la pérdida de su función, produciendo parada total de operación del taladro de perforación.

Cumplimiento de Mantenimiento (CUMP MTTO): se refiere al porcentaje de cumplimiento de las actividades de Mantenimiento Niveles I, II y III en los taladros de perforación. Se consideró la probabilidad de ocurrencia fallas puede ser susceptible a la deficiencia en cumplimiento de mantenimiento.

Nivel de obsolescencia (OBSL): se refiere a la porción de sistemas susceptibles a obsolescencia u obsoletos. Se definió sistemas susceptibles a obsolescencia aquellos cuyo diseño y/o componentes pueden presentar indisponibilidad tecnológica y de materiales en el mercado de reemplazo, también aquellos que cuentan con aval técnico decretando su obsolescencia.

Tiempo Fuera de Servicio (TFS): es el periodo de tiempo que transcurre desde el momento en que un sistema deja de operar por una falla hasta su nuevo arranque produciendo parada de operaciones del taladro.

Impacto en la Seguridad (IS): se refiere a la probabilidad de que sucedan eventos no deseados que ocasionen daños en los cuales alguna persona pueda resultar lesionada por consecuencia de la potencial falla registrada.

Impacto Ambiental (IA): expresa la probabilidad de que ocurran eventos no deseados que ocasionen perjuicios al ambiente local y/o externo a la instalación. La evaluación se realizó bajo opiniones de expertos.

Formulación del modelo Matemático para evaluación de Criticidad.

Según lo establecido por la Teoría de Riesgo [3]; donde se indicó que la criticidad es proporcional al Riesgo, se tiene que la Criticidad viene dada por la expresión:

Criticidad = Probabilidad de Falla x Consecuencias (3)

Tras la evaluación y análisis de las relaciones de importancia y dependencia de los factores relativos a las Probabilidad de Falla y Consecuencias, por parte del equipo natural de trabajo, se determinó que el modelo matemático que gobierna la criticidad de los activos evaluados quedó establecido por la ecuación siguiente:

Criticidad = {FF + CUMP MTTO + OBSL} x{(TFS+IS+IA)} (4)

Evaluación y Jerarquización de los Taladros según su nivel de criticidad.

Una vez analizados los datos de registro de fallas y tiempos fuera de servicios durante el año 2014, se procedió a evaluar los criterios de probabilidad de falla y consecuencia de falla en cada uno de los taladros y sus sistemas principales, aplicando para ello las ponderaciones establecidas previamente para cada criterio y usando la ecuación 4 para la estimación de la criticidad.

Matriz de Criticidad

Los valores obtenidos de probabilidad y consecuencia de fallas se plasmaron a través del método de los puntos en la Matriz de Criticidad ([3] Criticidad es proporcional al Riesgo, según la Teoría de Riesgo planteada previamente) generada para los Taladros de perforación.

De manera similar se procedió a evaluar los seis (06) sistemas principales que se definieron para los taladros:

- Sistema de Perforación-Rotación

- Sistema de Izamiento.

- Sistema de Potencia.

- Sistema de Circulación.

- Sistema de Seguridad.

- Estructura

Resultados de la estimación de criticidad.

Una vez estimados los niveles de criticidad y aplicado el método de los puntos en la matriz de criticidad se obtuvo la lista jerarquizada de taladros y sus sistemas principales.

Plan de Recomendaciones.

De los resultados obtenidos sobre niveles de criticidad en taladros y jerarquización según su nivel de criticidad se propuso una serie de recomendaciones tales como:

Taladros:

Ejecutar plan integral de inspección mecánica y eléctrica en el sistema perforación-rotación que permita validar la integridad mecánica de componentes que han originado gran cantidad de fugas en top-drive, así como validar y preservar continuidad y aislamiento de conductores eléctricos y el adecuado aterramiento de motores eléctricos.

Determinar a través de uso de metodología “análisis causa raíz” los factores causales físicos, humanos y/o latentes que estén conllevando a una elevada ocurrencia de fallas en los taladros identificados con mayor nivel de criticidad TS-08, TS-10, T-29, T-43, para generar un plan de acción que permita disminuir la frecuencia de ocurrencia de las mismas.

Evaluar a través de inspección técnica la obsolescencia de los sistemas principales en aquellos taladros identificados con larga data de operación, realizar la actualización y/o reemplazo de sistemas que se identifiquen como obsoletos.

Sistemas Principales:

- Identificar a través de uso de metodología “análisis causa raíz” los factores causales físicos, humanos y/o latentes que puedan estar afectando la correcta operación del sistema de perforación-rotación en la totalidad de taladros evaluados.

- Desarrollar estudio de Ingeniería que permita evaluar la factibilidad de incorporar un mecanismo de respaldo en el sistema de perforación-rotación de los taladros, con el objetivo de disminuir el tiempo fuera de servicio en caso de falla de alguno de sus subsistemas.

Cumplimiento de Mantenimiento:

- Revisar y/o optimizar el plan de mantenimiento, según lo establecido en el Manual de Mantenimiento de la Corporación y mejores prácticas internacionales en taladros de perforación (IADC).

- Impulsar el cumplimiento eficiente de las actividades de mantenimiento principalmente las asociados al sistema de perforación-rotación, lo cual incidiría en una reducción de la susceptibilidad a ocurrencia de falla por bajo cumplimiento del mantenimiento.

- Establecer un valor meta a seguir de cumplimiento de actividades de mantenimiento acorde a lo establecido en Manual de Mantenimiento de la Corporación.

- Establecer plan de ejecución de mantenimiento Niveles IV y V según lo establecido en Manual de Mantenimiento de la Corporación para aquellos taladros con larga data de operación.

- Elaborar y mantener actualizado un registro detallado de cumplimiento de actividades de mantenimiento, según los niveles establecidos.

- Asegurar la capacitación necesaria y requerida por el personal encargado de la supervisión, ejecución y registro de actividades de mantenimiento.

Base de Datos de registros:

- Impulsar el uso y registro de datos de falla, tiempos fuera de servicio, y cumplimiento de actividades de mantenimiento usando la plataforma SAP, acorde a estructura taxonómica de los taladros de perforación y de los sistemas principales que los componen, según lo establecido en Norma para Taxonomia de activos de la corporación.

- Asegurar la capacitación necesaria del personal encargado de registro de fallas, impactos en tiempo fuera de servicio y consecuencias, que permita posterior actualización de la jerarquización con data confiable.

- Elaborar y mantener actualizados los indicadores claves de desempeño KPIs, del proceso de mantenimiento y confiabilidad de los activos según establecido en Manual de Mantenimiento de la Corporación.