La tecnología de ultrasonido es una manera de mejorar los procedimientos de lubricación de su planta. Nos puede ayudar a evitar fallas de lubricación por el exceso o por la falta de lubricación. Cuando usamos ultrasonido, nos movemos hacia la lubricación basada en la condición, en lugar de basada en el tiempo. Además, se pueden encontrar más problemas que con los métodos tradicionales basados en el tiempo.

Pero todo esto es inútil si sus prácticas de lubricación rutinariamente introducen contaminantes en sus máquinas. La lubricación correcta empieza en el almacén, o antes. Piensa en como almacena, maneja, filtra y entrega sus lubricantes. Si sus prácticas en esas áreas están permitiendo que los lubricantes se contaminen, cambie esas prácticas. Asegúrese de usar la grasa correcta para la aplicación correcta. También, revise sus actuales MPs de lubricación para ver si satisfacen las necesidades presentes de su planta y sus equipos.

Piense en la gente que está lubricando sus equipos. ¿Ellos entienden lo importante que es la lubricación correcta para la confiabilidad general del equipo? ¿Han recibido el entrenamiento apropiado?

Ventajas de la Lubricación con asistencia de Ultrasonido.

La lubricación asistida por ultrasonido en un programa basado en la condición tiene muchas ventajas:

· Ultrasonido nos permite saber cuándo hemos aplicado suficiente grasa al rodamiento.

· Nos muestra cualquier otro problema que tenga el rodamiento.

· Nos permite tener lubricación basada en la condición en lugar de en el tiempo.

· Podemos darle seguimiento y graficar la tendencia de cuanta grasa estamos usando. Esto nos ayuda a optimizar nuestros MPs de lubricación para tiempo y frecuencia.

La lubricación basada en el tiempo generalmente conduce a una sobre lubricación. Esto le cuesta dinero extra a la planta en grasa, horas de trabajo, y reparaciones o cambios cuando fallan los equipos. El agregar monitoreo de ultrasonido a las prácticas de lubricación de la planta puede ayudar a evitar el exceso y la falta de lubricación en los rodamientos. Esto nos da varias ventajas:

· Menos fallas de rodamientos.

· Encontrar fallas de rodamientos no relacionadas con lubricación.

· Mayor vida del rodamiento y de los equipos.

· Disminución en la cantidad de lubricante usado (usualmente cerca de 30%)

· Más tiempo disponible para MPs productivos.

· Alargando el MTBF (TMEF)

· Mayor disponibilidad de los activos.

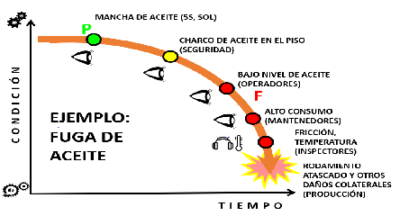

Lo que el Ultrasonido nos permite “escuchar”

Para hacer un resumen, el ultrasonido nos permite “escuchar” sonidos de alta frecuencia que no podemos escuchar con nuestros oídos. El instrumento convierte el sonido en una frecuencia que podemos oír en el audífono, y en una lectura visual en la pantalla. Cuando se trata de los rodamientos, el sonido de alta frecuencia en el que estamos interesados proviene de la fricción. Un rodamiento que necesita grasa tendrá una mayor fricción, y por lo tanto mayor ruido. Podemos graficar la tendencia del nivel de decibeles (dB) a través del tiempo y, basado en la cantidad del incremento entre lecturas, tenemos una idea de con qué frecuencia el rodamiento requiere lubricación, así como cuando el rodamiento está en un modo de falla que está más allá de la falta de lubricación. Cuando el rodamiento tiene daños físicos, tal como un defecto en la pista interior o exterior, hará mucho ruido.

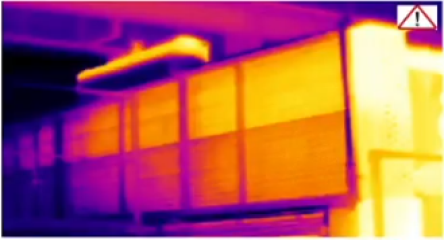

Otras fuentes de alta frecuencia incluyen turbulencia (aire comprimido/fuga de gas), ionización (fallas eléctricas como corona), y de impacto (especialmente con rodamientos de baja velocidad, inferior a 100 rpm). Usamos ultrasonido para estas aplicaciones también.

Tenemos algunos instrumentos para ultrasonido de nivel básico en UE System, tal como el Ultraprobe 100 y el Ultraprobe 201 Grease Caddy. Son de uso amigable y se usan más para solución de problemas que para recolección de datos, pero están en una frecuencia fija, cerca de 38 kHz. Esto es lo óptimo para aplicaciones aerotransportadas y de contacto. Si tiene rodamientos de baja velocidad o si quiere incluir otras aplicaciones, tal como válvulas, pruebas de trampas de vapor, o tendencias y análisis de datos, probablemente necesite un instrumento que tenga capacidad de sintonizar la frecuencia (20 – 100 kHz). Recomendamos 30 kHz para lubricar rodamientos.

Ultrasonido ofrece una advertencia temprana de la falla, y la tendencia de dB es un buen indicador de las fallas en desarrollo. La calidad del rodamiento se puede oír y ver, y el ultrasonido fácilmente detecta rodamientos que necesitan lubricación. Detecta fallas que no se encuentran con las rutas tradicionales de lubricación basado en el tiempo.

Como Usar Ultrasonido para Lubricación

Considere calibrar su pistola de grasa actual o invertir en una grasera con medidor. Necesitamos saber cuánta grasa sale cada vez que bombea al 100%. Dos pistolas graseras idénticas pueden estar bombeando cantidades diferentes. Algunas compañías fabrican dispositivos medidores que se instalan en su grasera, y le dan una lectura LED en gramos o en onzas. Si tiene algún equipo que no está accesible por cualquier razón, considere un sensor de ultrasonido remoto.

Asegúrese de hacer contacto en el mismo lugar siempre, usando los mismos valores de frecuencia y el mismo método de contacto. Haga que el proceso sea lo más repetible posible para asegurar lecturas precisas y que pueda graficar las tendencias. En la mayoría de los casos, una pistola grasera estándar de mano es suficiente para proveer grasa. Hay graseras de baterías y graseras neumáticas, pero con estas los operadores engrasan de más.

¿Cuáles instrumentos de ultrasonido son los recomendados? Depende de quién los va a usar. Un instrumento digital permite almacenar datos, hacer tendencias, establecer líneas base y niveles de alarma, y darle seguimiento al uso de la grasa. Algunas hasta tienen grabadoras para el FFT y el análisis de la forma de onda. Esto permite también el diagnóstico de las fallas. Lo análogo es más fácil de usar y más barato, por lo cual estos instrumentos pueden ser mejores para los operadores.

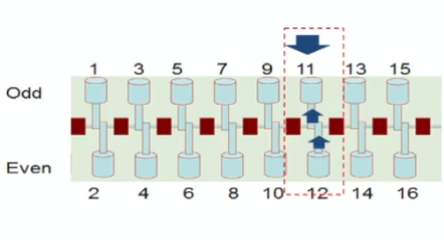

Si un rodamiento necesita grasa, el nivel de dB estará alto por la fricción, y comenzará a bajar al ir aplicando lubricante. Si el rodamiento ya tiene suficiente grasa, el nivel de dB empezará a subir al ir aplicando grasa—usualmente después de varias bombeadas. Si ya está aplicando grasa y no hay cambio en el nivel de dB, entonces se necesita una mayor inspección para saber por qué no hubo cambio. Hay unas cuantas razones comunes para esto.

· El rodamiento puede estar en un modo de falla que está más allá de la falta de lubricación, como daños a la pista interior o exterior. La lubricación no puede arreglar ese problema. Algunas veces, sin embargo, la lubricación puede momentáneamente ocultar el problema y baja el nivel de dB, pero vuelve a subir muy rápidamente después.

· El rodamiento pudo haber sido sobre lubricado antes, comprometiendo su sello. Ahora, todo el exceso de grasa que está aplicando está entrando en áreas del equipo donde no debe estar, por lo tanto, hay poco o ningún cambio en los dB.

o Si ya están establecidas las rutas de ultrasonido para recolección de datos, para activos más críticos, se debe tomar una lectura de seguimiento para estar seguros de que los dB no se incrementaron al nivel dB antes de la lubricación después de la lubricación. Si subió el nivel dB, entonces se puede usar tecnología complementaria, como vibración, para investigar con mayor profundidad.

¿Qué está sucediendo dentro de ese Rodamiento?

Aquí encuentra una forma de onda de tiempo de un rodamiento que necesitaba algo de grasa. Puede ver que el nivel dB bajó abruptamente cuando estuvo suficientemente lubricado. Solo habíamos aplicado casi cuatro bombazos de grasa.

El operador que estaba lubricando este rodamiento se debió haber detenido justo cuando bajó el nivel dB. Como puedes ver, el dB se incrementó gradualmente otra vez al estar bombeando más grasa en el rodamiento.

Bueno, Mejor, Óptimo

Cuando se trata de lubricar sus equipos, hay un buen enfoque, un mejor enfoque, y un enfoque óptimo. El buen enfoque es lubricar sus equipos de acuerdo a las recomendaciones del fabricante. Eso es mejor que nada y un buen lugar para empezar. Llévelo un paso más allá y calcule la cantidad de grasa que debe aplicar basado en el tamaño y las mediciones del rodamiento. Asegúrese que esté usando el lubricante correcto.

El mejor enfoque es, si quiere continuar con la lubricación basada en el tiempo, cuando menos agregue un indicador de grasa (grease caddy) o un instrumento de ultrasonido para que lo use cuando va a engrasar los rodamientos. Cuando menos esto le dejará saber al lubricador cuándo dejar de aplicar grasa, y le mostrará algunas fallas del rodamiento. Lo típico es ver una reducción de cuando menos un 30% en consumo de grasa.

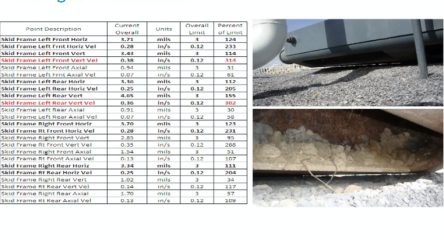

El enfoque óptimo es lubricación de rodamientos basada en la condición, donde estamos usando un instrumento de ultrasonido con almacenamiento de datos. Usamos el software para crear las rutas para recolección de datos, y establecemos las líneas base y los niveles de alarma. Estos son los dos niveles de alarma comúnmente recomendados: 8 dB arriba de la línea base indica falta de lubricación, y 16 dB arriba de la línea base indica una falla más severa.

Ya que estamos recolectando datos con el mejor enfoque, podemos graficar la tendencia. Estaremos más conscientes de posibles fallas. Estos datos serán valiosos en RCA.

Ya había mencionado el Ultraprobe 201 Grease Caddy. También tenemos un dispositivo más nuevo, el Ultraprobe 401 Digital Grease Caddy, el cual es mejor para la lubricación basada en la condición y la recolección de datos. También es compatible con los sensores de acceso remoto.