Las perforaciones marítimas son un negocio de mucho riesgo, en el que la seguridad es una alta prioridad. En cualquier momento dado, podría haber entre 110 y 180 personas a bordo de una plataforma petrolífera marítima. Toda la tripulación hace un gran esfuerzo por acatar las pautas de seguridad: gerentes, perforadores, ingenieros submarinos, electricistas, mecánicos y personal de mantenimiento. Aún así, por desgracia, los equipos eléctricos pueden descomponerse y generar un riesgo de explosiones. Cuando, en una plataforma petrolífera en el Golfo de México, experimentaron una falla en un sistema de motores, el supervisor eléctrico a bordo se comunicó con ALL- TEST Pro en las 24 horas posteriores para poder comprender la causa principal del problema.

El supervisor eléctrico estableció que el contactor en estrella había producido una descarga disruptiva. Afortunadamente, nadie resultó lesionado de ese incidente de combustión menor. La tripulación de mantenimiento analizó dos posibilidades: se había producido una falla en el contactor o una falla en el motor había hecho que fallara el sistema de motor. Sospechaban que el problema se había producido en el contactor y no en el motor, pero no tenían las herramientas apropiadas para confirmar su idea. Anteriormente, habían mantenido conversaciones con Shane Franklin de ALL-TEST Pro sobre ALL-TEST PRO 5™, un analizador portátil de circuitos del motor. Decidieron que sería la herramienta de pruebas ideal para ayudarlos a confirmar sus sospechas.

La tripulación de mantenimiento necesitaba protegerse y proteger a todos los demás a bordo de la plataforma petrolífera marítima. Si realmente había un problema en el motor que había causado una falla en el arrancador, reemplazar el arrancador no resolvería el problema. Aún tendrían el riesgo de otra descarga disruptiva con un peligro potencial para la tripulación y posibles daños generalizados en un sistema de motor muy costoso. Era esencial para el equipo de mantenimiento determinar la causa subyacente de la falla para garantizar tanto la confiabilidad del equipo como la seguridad de las personas.

En lugar de comprar el AT5™, el supervisor eléctrico decidió rentar el instrumento de pruebas de motores desenergizados AT5™ a Intellirent, una empresa establecida en el área de Dallas/Ft Worth que cuenta con una variedad de equipos de pruebas eléctricas para rentar en todo Estados Unidos. En 48 horas, Intellirent había entregado el AT5™ a la plataforma petrolífera marítima. La tripulación de mantenimiento pudo realizar pruebas y, luego, generar y compartir los informes de esas pruebas con Aaron Schnelle, que proporcionó soporte técnico de ALL-TEST Pro por correo electrónico y contacto telefónico frecuente. Schnelle explicó: “Su motor particular de 1000 caballos de potencia era un motor de seis cables, que exige más experiencia para evaluar, pero el técnico a bordo era altamente calificado y realizó las pruebas con bastante facilidad. Solo fue cuestión de conducirlos por los procedimientos de prueba y los resultados”.

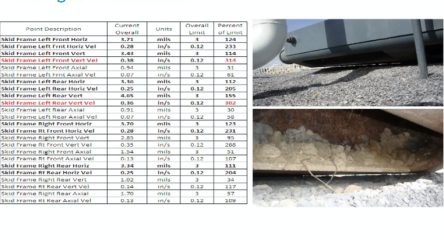

Resultados de Prueba del Motor de la Grúa

El técnico de mantenimiento usó el analizador de circuitos del motor AT5™ para evaluar el estado del motor de la grúa en estado desenergizado. El técnico realizó las siguientes pruebas en la caja de empalmes y la caja de mando del motor, en las configuraciones delta y estrella:

- una prueba de resistencia de CC en el bobinado del motor

- una prueba de aislamiento a tierra

- una prueba de inductancia

- una prueba de impedancia

- una prueba de ángulo de fase

- una prueba de respuesta de frecuencia de corriente

- una prueba de capacitancia

- una prueba de factor de disipación

Las pruebas revelaron que los bobinados y las conexiones de este motor trifásico estaban en buenas condiciones. Se realizó una prueba estática con el analizador AT5™ para este motor de 1000 Hp, que incluye una prueba entre las fases de bobinado del motor. Luego, se compararon las mediciones de fase a fase y se usaron normas sencillas para determinar la condición de las conexiones y los bobinados del motor. Además, se usaron las pruebas de aislamiento a tierra y de factor de disipación para evaluar la condición entre fase y tierra.

Estos fueron los resultados de las pruebas del motor: las resistencias del bobinado de CC estaban todas bien equilibradas; la impedancia de CA del bobinado seguía la inductancia; los resultados de las pruebas de ángulo de fase y porcentaje de FI estuvieron bien equilibrados; las filas de resultados de “estator” y “rotor” están vacías porque no se había realizado una prueba dinámica en el motor de 1000 Hp.

Si los resultados presentan alguna variación entre los bobinados, esto es una señal de que hay un problema con el motor. En este caso, los resultados de las pruebas mostraron que los tres bobinados estaban en la misma condición, por lo cual el técnico pudo llegar a la conclusión de que el motor estaba en buenas condiciones.

Corrección del Problema con Seguridad

El técnico terminó las pruebas del motor en minutos, y luego de hablar con Aaron Schelle sobre los resultados de las pruebas, se confirmó que el motor de la grúa estaba en buenas condiciones y no había causado una falla en el contactor. “A partir de nuestros hallazgos, parece que el motor está en buen estado y el problema estaba en el contactor”, expresó el supervisor eléctrico.

Una vez confirmados sus hallazgos, comenzaron a buscar el contactor de reemplazo. El sistema de motor volvió a estar en funcionamiento once días después del evento inicial de descarga disruptiva. Si hubieran tenido a mano el analizador AT5™ antes de que se produjera el incidente, la tripulación de mantenimiento habría ahorrado muchos días al poder determinar de inmediato la causa principal de la falla. También habrían ahorrado una gran cantidad de costos por inactividad si hubieran podido poner el sistema en línea nuevamente con mayor rapidez.

Una vez que finalmente se entregó contactor, el equipo de mantenimiento pudo instalar la nueva pieza. Arrancaron el motor correctamente y todo funciono de acuerdo a lo esperado. “Es sorprendente que no tuviéramos que cambiar el motor”, declaró el supervisor eléctrico.