Caso de Estudio Basado en Métodos Y Normas Vigentes

Resumen

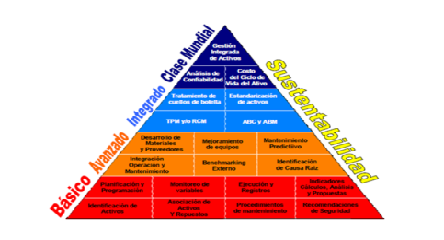

Las buenas prácticas descritas en la norma ISO 55000 y PAS 55 Asset Management establecen que toda organización debe aprovechar el valor potencial de sus activos durante el tiempo de vida. Esto incluye en primer lugar la determinación para incorporar nuevos activos para luego operarlos, mantenerlos, mejorarlos y desincorporarlos en el momento oportuno.

El objetivo de cualquier departamento de mantenimiento de una organización es prevenir o mitigar el deterioro del desempeño de los activos en servicio, y gestionar el riesgo de una falla cuando se pierde la función deseada del activo. Es una muy buena práctica de gestión de activos tener una lista de estrategias de mantenimiento para asegurar un nivel aceptable y predecible del desempeño a través de la vida útil del activo. Esto incluye inspecciones, monitoreo o pruebas en línea, y política de mantenimiento preventivo (basado en el tiempo, basado en la condición, y basado en el uso). Tradicionalmente, las actividades de mantenimiento preventivo son diseñadas en la etapa de operación (OPEX) del activo en vez de definirlas en la etapa temprana del ciclo de vida (CAPEX). Normalmente, los fabricantes o proveedores de equipos entregan una lista de tareas de mantenimiento e inspección y la frecuencia de aplicación la cual no corresponde con el contexto operacional actual, la vida/edad del activo y las consecuencias de la falla del activo en el negocio. Por tal razón, se recomienda diseñar los planes de mantenimiento haciendo uso de las metodologías desde la etapa temprana del ciclo de vida del activo tales como (RCM, FMECA, FMEA, RBI), para de esta manera adecuar el plan de cuidado del activo al contexto actual. Por otro lado es sumamente importante definir el intervalo óptimo de la frecuencia de mantenimiento o reemplazo de componentes. En este trabajo se mostrará un modelo matemático a través de una hoja de cálculo para determinar la frecuencia óptima de mantenimiento considerando los costos, riesgo, y desempeño, aplicado a una turbina de vapor instalada en una planta petroquímica.

Palabras Claves: Falla, Deterioro, Activo Físico, Confiabilidad, Disponibilidad, Ingeniería de Confiabilidad, Mantenibilidad, Costo de Ciclo de Vida.

1.- Introducción

El mantenimiento se define como el aseguramiento de que una instalación, un sistema de equipos, una flotilla u otro activo físico continúen realizando las funciones para las que fueron creados, entonces el mantenimiento preventivo es una serie de tareas planeadas previamente que se llevan a cabo para contrarrestar las causas conocidas de fallas potenciales de dichas funciones. Esto es diferente a un mantenimiento de reparación o correctivo, el cual normalmente se considera como el reemplazo, renovación o reparación general del o de los componentes de un equipo o sistema para sea capaz de realizar la función para la que fue creado.

El mantenimiento preventivo es el enfoque preferido para la gestión de activos:

- Puede prevenir una falla prematura y reducir su frecuencia.

- Puede reducir la severidad de la falla y mitigar sus consecuencias.

- Puede proporcionar un aviso de una falla inminente o incipiente para permitir una reparación planeada.

- Puede reducir el costo global de la administración de los activos.

El mantenimiento preventivo se lleva a cabo para asegurar la disponibilidad y confiabilidad del equipo. La disponibilidad del equipo puede definirse como la probabilidad de que un equipo sea capaz de funcionar siempre que se le necesite. La confiabilidad de un equipo es la probabilidad de que el equipo esté funcionando en el momento o tiempo misión t.

2.- Decisiones en gestión de activos.

En el ciclo de vida de un activo físico existen diferentes etapas donde se deben tomar decisiones que de una u otra forma impactarían en el desempeño y rentabilidad de un proceso productivo. En la figura N°1 se muestra claramente que existen tres etapas sumamente importantes para la toma de decisión tales como: Inicio de la vida de un activo, operación normal, y la etapa de desincorporación o restauración del activo.

La decisión de reparar, actualizar o reemplazar un activo o refacciones reparables puede ser tomada en la etapa de diseño de un nuevo sistema, en un punto en el ciclo de vida de un equipo cuando ha ocurrido una falla funcional o cuando resulta evidente la obsolescencia. Se requiere un examen de los costos del ciclo de vida total de la pieza durante la porción restante de su ciclo de vida. El ciclo de vida total del equipo o de la pieza incluye el momento desde su adquisición hasta su desincorporación final. Se consideran todos los costos desde el diseño, compra inicial, construcción, instalación y puesta en servicio estos son los llamados CAPEX (capital expenditure), y las reparaciones, reemplazos, actualizaciones, movimiento hacia y desde las instalaciones de reparación son los llamados OPEX (operating expenditure), y la última etapa corresponde a la remoción del servicio, desmantelamiento y desincorporación. El mejor momento para tomar decisiones de reemplazo en el caso de piezas reparables es durante la fase de diseño del ciclo de vida del equipo ya que gran parte de la información necesaria para tomar la decisión se puede obtener fácil y directamente del proveedor del equipo. Cuando transcurren varios años después de adquirido el equipo, es más difícil obtener ese tipo de información debido a que el proveedor tal vez ya no esté suministrando el mismo equipo. Los costos de reemplazo para el equipo y sus componentes pueden tomarse directamente de los costos de compra del equipo y las listas de las refacciones recomendadas. Los costos de reparación pueden solicitarse al proveedor y a los centros de reparación recomendados por el proveedor para compararlos con las propias estimaciones de una reparación interna. Una muy buena fuente de información de los costos directos (labor, materiales, y servicio contratado), y los costos indirectos es a través de un Sistema Computarizado de Gestión de Mantenimiento CMMS/EAM tales como SAP, MAXIMO entre otros. Cabe destacar, que la información extraída de un CMMS debe ser analizada cuidadosamente antes de realizar cualquier estudio de Ingeniería de Confiabilidad ya que estos sistemas procesan los datos que el usuario introduce es decir (Garbage in – Garbage out).

3.- Decisión de operar o mantener.

La figura N°2 muestra el proceso de optimización a través de la curva (azul) que representa la tarea planeada modelada a diferentes frecuencias donde se puede visualizar que a medida que se incrementa la frecuencia de ejecución de la tarea de mantenimiento los costos de llevarla a cabo disminuyen. Por otro lado se puede apreciar la curva (roja) del riesgo de no realizar la tarea, la cual muestra que el riesgo se incrementará a medida que se prolonga la ejecución de la tarea planeada.

La intersección de estas dos curvas representa el punto de equilibrio económico, es decir tanto el costo de la tarea planeada y el riesgo tienen el mismo impacto en unidades monetarias por unidad de tiempo. La suma punto a punto de estas dos curvas forman la tercera curva (naranja) que representa el impacto total al negocio, en la cual el punto más bajo indica la frecuencia óptima para llevar a cabo la tarea planeada. Cabe destacar, que ejecutar la acción de mantenimiento antes de esta frecuencia conllevaría a costos muy elevados y realizarla después de este punto se incurriría en una pérdida debido al riesgo de exposición.

4.- Las variables utilizadas en el proceso de optimización de la frecuencia de mantenimiento.

En un proceso de optimización de la frecuencia de mantenimiento se pueden considerar una o más de las siguientes variables:

4.1. Confiabilidad y Riesgo.

La confiabilidad se define como la probabilidad de que un sistema, equipo, o dispositivo cumpla su función(es) para la cual fue adquirido durante un periodo de tiempo establecido bajo condiciones operacionales preestablecidas tales como temperatura, presión, caudal, ph entre otras variables de proceso en el contexto operacional definido. El análisis del comportamiento de fallas de una gran cantidad de poblaciones de componentes o equipos observados durante largos períodos de estudio, han mostrado una función tasa de fallas decreciente en el primer período, la primera etapa del período de observación (fenómeno conocido como arranque o mortalidad infantil), seguido por una función tasa de fallas aproximadamente constante (operación normal o aleatoria), y finalmente una función tasa de fallas creciente durante la última etapa del período de observación (envejecimiento o desgaste). A través de un análisis de Weibull estas etapas se determinan a través del factor de forma β, si β<1; β=1; β>1 respectivamente. La figura N°3 muestra la tradicional curva de la bañera (bath-tub curve) por su forma.

Si se dispone de un número significativo de unidades de un mismo componente o equipo, y se les pusiera a operar a partir de un tiempo inicial t0, se podría observar el comportamiento en el número de fallas por unidad de tiempo y construir su particular curva de la bañera. Típicamente una población de componentes o equipos en general presenta una tasa de falla alta en el primer periodo de vida que decrece hasta que alcanza un nivel constante por un periodo de tiempo, (conocido como etapa aleatoria), y finalmente por efecto del envejecimiento característico o desgaste de los componentes, comienza a aumentar nuevamente (desgaste). A continuación se muestran otros patrones de falla.

En la operación de un activo durante la etapa de operación normal o aleatoria pueden ocurrir varios eventos donde se debe decidir si cuando ocurre una falla se debe realizar una tarea de restauración y devolver el activo a su etapa de mortalidad infantil a través de la llamada reseteo del reloj (Resets the clock), o realizar una acción (Patch and CONTINUE) que permita que el equipo pueda continuar operando hasta llegar a su etapa de desgaste. La figura N°5 muestra la representación de estos dos comportamientos.

4.2. Costos Operacionales.

Los costos operacionales tienden a incrementarse con el tiempo cuando no se lleva a cabo la tarea planeada. Estos costos pueden ser consumo de energía, consumo de materia prima, material consumibles, tiempo consumido por los operadores, reparaciones menores, entre otros. La figura N°6 muestra cómo pueden incrementarse estos costos con el tiempo.

4.3. Pérdida de Desempeño.

Durante la operación de un activo este puede deteriorarse por uso normal manifestándose pérdida de desempeño, la cual debe ser considerada cuando se diseña un plan de mantenimiento preventivo, ya que la(s) tarea(s) deben estar orientadas a controlar este patrón de desempeño.

4.4. Prolongación de Vida del Equipo.

La prolongación de vida de un equipo se puede lograr a través de las tareas que permitan mejorar la condición del activo en el tiempo. La tarea más común para prolongar la vida de un activo (Equipos Estáticos) es la pintura, pero esta actividad debe ser sometida a dos escenarios tales como acortar la frecuencia a un costo asociado o extender la frecuencia con su respectivo costo. Las tareas que se definen en los planes de mantenimiento para prolongación de vida es generalmente para los equipos de contención de energía (Equipos Estáticos) tales como recipientes, tanques, tuberías, hornos, reactores, entre otros. Los siguientes son ejemplos en los cuales los efectos de prolongación contribuyen para los trabajos de mantenimiento.

- Cambio de filtro de aire/aceite: Afecta la expectativa de vida de caja de engranajes, motores, etc.

- Pintura: Extiende la vida de estructuras de acero, tanques de almacenamiento, etc.

- Prolongación en reversa: Limpieza de una caldera o tubería puede reducir la vida del equipo.

5.- Modelos matemáticos utilizados para el reemplazo preventivo.

Antes de comenzar con el desarrollo de los modelos de reemplazo de componentes es importante mencionar dos condiciones necesarias. En este artículo solo se mostrarán tres de los tantos modelos disponibles para el análisis de reemplazo de componentes.

1.- El costo total del reemplazo debe ser mayor después que ocurre la falla que antes de la falla, tales como pérdida de producción, esto ocurre porque el reemplazo después de la falla no es planeada y puede causar daños catastróficos en el proceso productivo.

2.- La rata de falla del componente debe ser creciente. En la segunda etapa de la curva de la bañera acorde a la distribución exponencial negativa o su equivalente la distribución de Weibull cuando β=1, cuando este es el caso el reemplazo antes de la falla no afecta la probabilidad que el equipo fallara en el próximo instante dado que el equipo se encuentra en condiciones operativas normales, y como consecuencia el dinero y el tiempo empleado serían despilfarrados si el reemplazo preventivo es aplicado a equipos que fallan acorde a la distribución exponencial negativa. Obviamente, cuando los equipos fallan acorde a la distribución hiperexponencial o la distribución Weibull cuyo β<1 su rata de falla es decreciente y nuevamente el reemplazo preventivo de componentes no debe ser aplicado.

5.1. Modelo de reemplazo óptimo cuando los costos operativos se incrementan con el uso.

Algunos equipos operan con excelente eficiencia cuando son nuevos, pero con el tiempo su desempeño se deteriora.

5.2. Intervalo óptimo de reemplazo preventivo de equipos sujeto a falla.

En este modelo se muestra que no solo se realizan reemplazos preventivos sino también cuando ocurren fallas en el ciclo de vida del activo. Una vez más, el problema es balancear el costo del reemplazo preventivo contra sus beneficios, y debemos hacer este análisis para determinar la edad óptima del reemplazo preventivo para el ítem y de esta manera minimizar el costo esperado total del reemplazo por unidad de tiempo.

Si un reemplazo preventivo ocurre en el tiempo tp entonces el tiempo medio para fallar es la media de la porción sombreada como se muestra en la figura N°10 (b), porque el área no sombreada es una región imposible para fallar. El costo total del reemplazo se calcula a través de la siguiente ecuación. La probabilidad de un ciclo de preventivo es equivalente a la probabilidad de falla ocurriendo después del tiempo tp que es equivalente al área sombreada, la cual es denotada como R(tp) como se muestra en la figura N°10 (a).

5.3. Intervalo óptimo de reemplazo preventivo de equipos sujeto a falla, tomando en cuenta el tiempo requerido para llevar a cabo los reemplazos preventivos y de falla.

Este modelo se refiere a la política de reemplazo donde se realizan los reemplazos preventivos una vez que el ítem ha alcanzado una edad específica, tp, más los reemplazos debido a una falla cuando esta ocurre de manera inesperada. Esta política se ilustra en la figura N°11.

6.- Caso de Estudio. Turbina de Vapor.

En este caso de estudio se mostrara el análisis realizado con una hoja de cálculo considerando todas las variables descritas en las primeras páginas de este documento. Adicionalmente, para validar los resultados arrojados por la hoja de cálculo se utilizaron los resultados arrojados por un programa computacional de amplia trayectoria mundial en gestión de activos. Los datos son alterados por confidencialidad.

Se dispone de una turbina de vapor instalada en una planta petroquímica de operación continua. El Ingeniero de Confiabilidad asignado a la planta luego de diseñar el plan de mantenimiento basado en la confiabilidad utilizando la metodología RCM, se dispone a optimizar la frecuencia de mantenimiento de las tareas planeadas modeladas a diferentes frecuencias. De no llevar a cabo la acción de mantenimiento se afectaría la confiabilidad del activo, los costos operacionales se incrementarían, disminuiría el desempeño del activo, y esta tarea se aplicara para prolongar la vida del activo físico.

El modelo matemático muestra que la frecuencia óptima para llevar a cabo la acción de mantenimiento preventiva debe ser cada 16000 horas (este resultado confirma que la frecuencia de mantenimiento que se está llevando a cabo es la óptima). Cabe destacar que los resultados obtenidos por la hoja de cálculo fueron validados y son muy cercanos a los arrojados por un programa computacional comercial de amplia trayectoria mundial con aplicación en varios sectores industriales. La poca diferencia se debe a la exactitud o precisión utilizada en el modelo del programa comercial, la cual por razones de confidencialidad no es posible conocerla. La matemática utilizada en la hoja de cálculo dispone de los parámetros y ajustes necesarios, los cuales están definidos en las normas y bibliografías consultadas.

7.- Conclusiones.

En resumen, no basta con diseñar un plan de mantenimiento (PERFECTO) considerando todos los modos de fallas que han ocurrido o los que pueden ocurrir, a través de las diferentes herramientas o metodologías que sirven de soporte para responder la pregunta que HACER, sino que también se debe definir CUANDO hacer la acción de mantenimiento para soportar la toma de decisiones en la gestión de activos. El estudio de la frecuencia optima de mantenimiento o reemplazo preventivo, debe ser calibrado o revisado si el contexto operacional donde está instalado el activo cambia con el tiempo, ya que esto puede afectar la confiabilidad, el desempeño entre otras variables, debido a la afectación del comportamiento del activo para cumplir con su(s) función(es). Tal como se mostró en las primeras páginas de este documento, la confiabilidad del activo se ve afectada a medida que el equipo envejece, ya que su rata de falla se incrementa, por lo que se recomienda adecuar los planes de mantenimiento a la edad del equipo, considerando los costos en el ciclo de vida para seleccionar las tareas que sean no solo técnicamente factibles sino económicamente rentables y presupuestariamente viables.

8.- Referencias y Lecturas Complementarias.

[1] John D. Campbell and James V. Reyes – Picknell: ‘Uptime’, Strategies for Excellence in Maintenance Management, Canada, 2016, CRC Press.

[2] Asset Management – An Anatomy, Version 3, United Kingdom, 2015, IAM.

[3] John Woodhouse.: ‘Asset Management Decision-Making: The SALVO Process’, Strategic Assets: Life Cycle Value Optimization, United Kingdom, 2014, TWPL.

[4] ISO – 55000 Asset Management — Overview, Principles and Terminology, 2014.

[5] Andrew K.S. Jardine and Albert H. C. Tsang, Maintenance, Replacement, and Reliability (Theory and Applications), Second Edition, 2014, CRC Press.

[6] Ramesh Gulati, ‘Maintenance and Reliability’ Best Practices, Second Edition, 2013, Industrial Press, Inc.

[7] John D. Campbell, Andrew K.S. Jardine and Joel McGlynn; “Asset Management Excellence: Optimizing Equipment Life-Cycle Decisions”, 2011, CRC Press.

[8] Edgar Fuenmayor, José Duran y Luís Sojo: ‘Decisión de Reemplazo o Reparación de un Equipo’, 2011. www.gestionpas55.com

[9] Macro Project EU 1488, 2008, www.macroproject.org

[10] British Standard Asset Management BSI PAS 55, 2008.

[11] Medardo Yañez, Hernando Gómez de la Vega, Genebelin Valbuena.: ‘Ingeniería de Confiabilidad y Análisis Probabilístico de Riesgo’, Venezuela, 2004, R2M.

[12] John Moubray.: ‘Reliability Centered Maintenance’, RCM II, Second Edition, 1997, Industrial Press, Inc.

[13] John Woodhouse.: ‘Managing Industrial Risk’, Getting value for money in your business, London 1993, Chapman & Hall.

[14] Colin Labouchere, C.M.: ‘Use of a Small Computer to Assist in Making Maintenance Decisions’, Proceedings of UK Maintenance Congress, London 1982.