La Taxonomía en la Gestión de Activos

Entre las metodologías para la jerarquización de activos físicos que se postularon entre 1970 al 2017, destaca la “Taxonomía” descrita en la norma ISO – 14224:2016, por ser actualmente la técnica utilizada para la clasificación de las instalaciones en niveles taxonómicos relacionados con el uso, localización y subdivisión de equipos (Manríquez (2017)).

En la norma ISO – 55000:2014 “Gestión de Activos – Aspectos generales, principios y terminología”, en su apartado, 2.5 Aspectos Generales del Sistema de Gestión de Activos, menciona que una taxonomía efectiva, “puede ser una característica del sistema de gestión de activos porque permite dar una visión técnica y financiera integrada de los activos y sistemas de activos, beneficiando así las funciones del departamento de finanzas”. También hay que mencionar, que a través de la aplicación de la taxonomía en las instalaciones industriales se apoya el proceso de tener “información documentada” sobre estas, como requisito descrito en la norma ISO – 55001:2014 “Gestión de activos – Sistemas de gestión – Requisitos”, específicamente en su cláusula 7.5 y en la 7.6 de la norma ISO – 55002:2014 “Gestión de activos – Sistemas de gestión – Directrices para la aplicación de la ISO – 55001”.

Tavares (2018), en su artículo técnico “La referencia del mantenimiento en épocas de crisis” toma como ejemplo los principios del Sistema de Producción Toyota (TPS) y los denomina como la “Pirámide de Desarrollo de la Gestión de Activos”, mencionando que los esfuerzos iniciales de las organizaciones deben enfocarse en desarrollar los elementos básicos, como la identificación de los activos, repuestos asociados a estos, procedimientos de mantenimiento y seguridad, lo cual se muestra de forma gráfica en la imagen 3.1.

Figura 3.1. Pirámide de Desarrollo de la Gestión de Activos. Fuente: (Tavares (2018)).

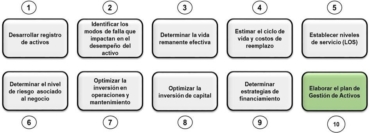

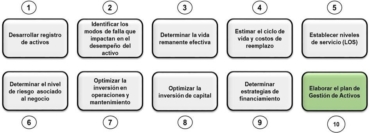

La Fundación de Investigación del Agua (The WaterResearchFoundation – WERF) en EEUU, es una organización que se dedica en suministrar servicios para el manejo de aguas residuales, y dentro de sus premisas esta la mejora continua de las tácticas y estrategias asociadas a factores económicos y de riesgo, tanto en las operaciones como en el mantenimiento, para prolongar la vida útil de los activos e instalaciones, en virtud de esto dispone de una guía de implementación para el análisis de decisiones y desarrollo de herramientas de gestión de activos. Este proceso de implementación tiene como fin, el desarrollo de un plan de gestión de activos en diez (10) pasos, destacando que el paso número 1, se refiere a desarrollar el registro de los equipos de producción, tal como se presenta en la figura 3.2.

Figura 3.2. Guía de diez pasos de Gestión Activos. Fuente: (http://www.werf.org(2018)).

Ahora bien, los modelos planteados por Tavares y por la WERF proponen a las organizaciones una guía, cuya implementación se traducirá en hacer una verdadera gestión de sus activos físicos, para poder alcanzar la sustentabilidad, pero para ello recomiendan su aplicación de manera sistemática, y como primer paso básico e integrador enfocan el esfuerzo inicial en la elaboración de la taxonomía de las instalaciones, por ser el fundamento del mantenimiento y de la confiabilidad que apoyará a generar valor mediante el plan de producción y de gestión de mantenimiento; los cuales a su vez son contribuyentes directos del plan de gestión de activos.

La taxonomía de activos cumple un papel importante en la gestión del mantenimiento, y para que esta se convierta en una característica del sistema de gestión activos y genere valor, las empresas deben formalizarla a través de su registro y carga en los sistemas de Gestión de Activos Empresariales (EAM – Enterprise Asset Management), o en el de gestión del mantenimiento (CMMS – Computerized Maintenance Management System). Parra y Crespo (2012) mencionan que “es importante definir esta dirección, porque a través de estas tecnologías de información y comunicaciones (TICs) la gestión del mantenimiento podrá reducir entre un 10 a un 30% su presupuesto anual.

A continuación se presentan tres puntos de vistas sobre la importancia que tiene la taxonomía de activos físicos:

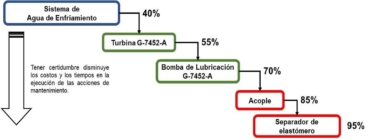

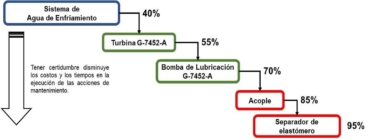

WERF (2018), menciona que “la potencialidad de una taxonomía de activos físicos proviene de su concepto de roll-up (desagregación, jerarquía, clasificación), que implementado correctamente, nos permite registrar en el sistema de gestión y control de mantenimiento (CMMS) la información que hemos recopilado sobre nuestros equipos de producción y asociarla en diferentes niveles taxonómicos. A medida que se profundiza en la jerarquía de las instalaciones industriales, se puede tener información más detallada; la desagregación permite hacer un análisis más preciso, dando más confianza en la toma de decisiones para la gestión de conservación de los activos. Con bajos niveles de desagregación se imposibilita el hacer seguimiento a los avisos de mantenimiento, órdenes de trabajo y otros datos asociados a la gestión de mantenimiento, y esto es debido a su generalidad y a la falta de información para poder generar los análisis. Cuanto más detallado sean los datos de la jerarquía, mayor será la confianza en la decisión tomada (más datos específicos estarán disponibles para la decisión). En la figura 3.3 se muestra el nivel de confianza que generan los datos a través de la desagregación desde el nivel 5 (uso y localización) a los niveles del 6 al 9 (subdivisión de equipos) propuestos por la ISO – 14224:2016.

Figura 3.3. Nivel de Confianza que generan los Datos en la Taxonomía de Activos Físicos. Fuente: (http://simple.werf.org (2018)) – Adaptada por el autor.

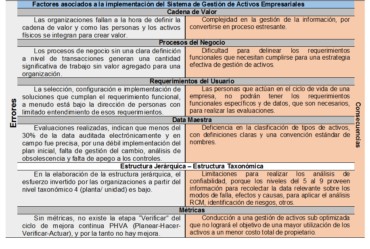

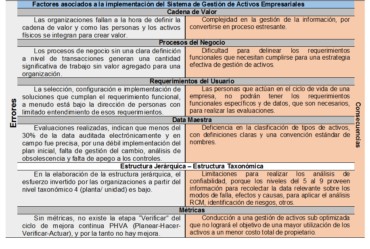

Manríquez y Poland (2015), describen los 6 factores asociados a la implementación del Sistema de Gestión de Activos Empresariales (EAM) señalando los errores y las consecuencias que estos generan, y evitan que las organizaciones obtengan los beneficios pronosticados. La estructura jerárquica o taxonómica, es señalada como el quinto elemento donde el compromiso de las empresas es demasiado bajo en la aplicación de este método de clasificación para los equipos de producción, lo que lleva a tener problemas en la gestión del mantenimiento para poder fortalecer la toma de decisiones, durante el ciclo de vida de los activos físicos. En la tabla 3.1, se presentan los 6 factores asociados a la implementación del EAM.

Tabla 3.1. Factores asociados a la implementación del (EAM). Fuentes: (Manríquez y Poland (2015) – Adaptado por el autor.

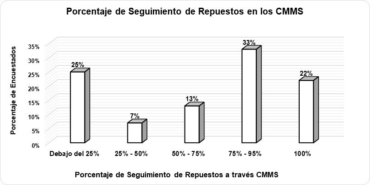

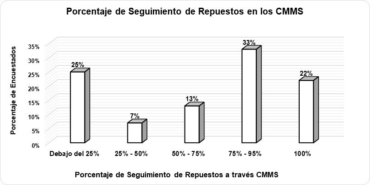

O´Hanlon y Thomas (2011), presentaron los resultados del estudio denominado “Mejores Prácticas de CMMS”, donde se analizaron las áreas de implementación, uso y sostenibilidad de estos sistemas, y se determinaron mejoras en estos y en el proceso de trabajo de mantenimiento. En la figura 3.4, se observa el resultado sobre la información de los repuestos (niveles taxonómicos 8 y 9) rastreados en los CMMS de los encuestados, y este indica que solo un 22% de los usuarios, realiza esta acción al 100% de los materiales.

Figura 3.4. Seguimiento de repuesto en los CMMS – Área USO. Fuente: (O´Hanlon y Thomas (2011)).

Esta desviación, se debió a aspectos importantes que se definieron como faltantes, estos incluyen:

- Falta de información sobre las partes de repuesto (niveles taxonómicos 8 y 9)

- Incapacidad de rastrear el uso y el costo

- Incapacidad de optimizar la compra de materiales

- Seguimiento de órdenes y entregas

- Información del proveedor

- Otros datos de interés: El 20% del tiempo invertido por los equipos de Operaciones y mantenimiento se dedica a los sistemas de información de activos. El 5% de ahorro en la facturación de las empresas es gracias a una gestión eficiente de la información. El ahorro del tiempo entre 1 a 5% se conseguirá con una interfaz fácil para el usuario con los sistemas de TICs.

Los tres casos presentados dejan en evidencia y permiten afirmar que con la implementación de la taxonomía de las instalaciones como fundamento del mantenimiento y la confiabilidad y como característica del sistema de gestión de activos, se logra generar valor en las empresas durante el ciclo de vida de los activos físicos.

Bibliografía

reliabilityweb.com (2011). Estudio de Mejores Prácticas de CMMS. [Revista técnica en línea]. Disponible: https://reliabilityweb.com/sp/estudio-de-mejores-practicas-de-cmms. [Consulta: 2018, abril 2].

Parra C., Crespo A., (2012). Ingeniería de Mantenimiento y Fiabilidad Aplicada en la Gestión de Activos. Sevilla, España: Ingeman.

Organización Internacional de Normalización (2014). ISO-55000 Gestión de activos – Aspectos generales, principios y terminología, Primera Edición, norma técnica de la Organización Internacional de Normalización.

Organización Internacional de Normalización (2014). ISO-5500 Gestión de activos – Sistemas de gestión – Requisitos, Primera Edición, norma técnica de la Organización Internacional de Normalización.

Organización Internacional de Normalización (2014). ISO-55002 Gestión de activos – Sistemas de gestión – Directrices para la aplicación de la ISO 55001, Primera Edición, norma técnica de la Organización Internacional de Normalización.

predictiva21.com (2015). Seis 6 errores a evitar con el software de gestión de activos (EAM). [Revista técnica en línea]. Disponible: http://predictiva21.com/editions/e14/index.html#p=22. [Consulta: 2018, marzo 10].

Tavares L., (2018). La referencia del mantenimiento en épocas de crisis. Brasil: Propiedad Intelectual de Lourival Tavares.

simple.werf.org (2018). Determine hierarchy roll up requirements. [Documento técnico en línea]. Disponible: http://simple.werf.org/simple/media/AHT/stepOneLinks/02.html. [Consulta: 2018, enero 14].

www.werf.org (2018). Decision Analysis/Implementation Guidance –Asset Management Tools Development: Research Digest (SAM1R06i). [Revista técnica en línea]. Disponible: https://www.werf.org/a/ka/Search/Downloader.aspx?. [Consulta: 2018, marzo 05].