Conozca a Edgar y aprenda sobre Estrategia de Activos

¿Cómo comenzó su carrera en la industria de monitoreo de condiciones?

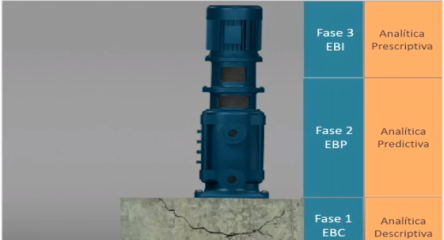

Hace 18 años comencé a trabajar como Ingeniero de Mantenimiento para la industria petroquimica Venezolana desarrollando e implementando planes de mantenimiento predictivo para equipos dinámicos a través del análisis de vibraciones mecánicas, termografia y análisis de aceite, lo que me permitió diagnosticar oportunamente los defectos en la etapa incipiente, es decir detectar la falla potencial de tal manera de orientar a la alta gerencia a tomar decisiones de manera oportuna con el objetivo de reducir el impacto total en el proceso productivo.

¿Qué lecciones aprendiste durante las primeras etapas de tu carrera que aún te parece valiosa?

En los primeros años de mi carrera profesional la industria me permitió obtener un conocimiento técnico sobre los diferentes modos de falla y mecanismos de deterioro de los equipos dinámicos y estáticos, información sumamente valiosa para el análisis de falla y diseños de planes de mantenimiento basados en la confiabilidad. Pienso que esta información es desconocida por la gran mayoría de profesionales, lo que conlleva a que la disponibilidad y confiabilidad de los diferentes sistemas sean afectados y por ende una reducción en la producción impactando la rentabilidad del negocio.

¿Cuáles son algunas de las necesidades en su departamento o industria y por qué?

En mi opinión muy personal pienso que los departamentos de confiabilidad en muchos sectores industriales deben disponer de más información sobre los diferentes modos de falla y mecanismos de deterioro de todos los equipos altamente mejorables o críticos lo que permitirá mejorar o actualizar los planes de mantenimiento e inspección y por ende la confiabilidad y disponibilidad del proceso productivo. Los Ingenieros de Confiabilidad no disponen de la experiencia técnica sobre los equipos a los cuales le realizan planes de acción, conllevando esto al desconocimiento de la operación y mantenimiento de los equipos. Generalmente los Ingenieros de Confiabilidad son profesionales con muy poca experiencia, cuando lo ideal es que sean los más experimentados de la planta para aportar recomendaciones oportunas y efectivas.

¿Qué es lo más loco que has presenciado u oído en tu industria (puede ser aterrador, educativo, REAL)?

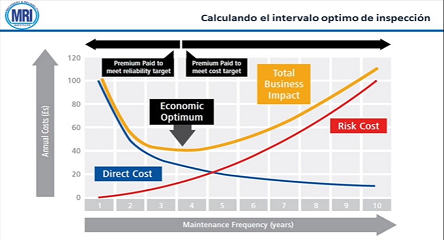

En mi trayectoria por varios sectores industriales he podido constatar que los Ingenieros de Mantenimiento no actualizan los planes de mantenimiento de acuerdo al contexto operacional actual, así como la frecuencia de mantenimiento e inspección permanecen invariables con el tiempo, incurriendo en el error de no monitorear el deterioro del activo ya que las recomendaciones de los fabricantes permanecen con el transcurso del tiempo. Por otro lado la investigación de los eventos no deseados no es llevada a cabo a través de una metodología estructurada, disciplinada, holistica, y sistemática que permita conocer las verdaderas causas raíces, sino que la investigación se limita a una cacería de brujas en búsqueda de culpables incurriendo en el error de no dirigir los recursos y los esfuerzos a las verdaderas oportunidades de mejora.

¿A qué te refieres cuando dices: “El impacto total para el negocio es una combinación de costos de tener y costos de riesgos o costos por no tener, la tenencia óptima es identificada cuando esta combinación es mínima o se ubica el punto de inflexión de la curva de impacto total” en tu articulo tenencia óptima de repuestos de baja rotación?

La metodología optimización costo/riesgo permite conocer la cantidad optima de repuestos, es decir tener la cantidad de partes y repuestos que permita minimizar el impacto total al negocio ya que tener más items en el almacén se incrementan los costos de tenencia así como tener el dinero retenido en el almacén el cual podría ser utilizado para otros proyectos, mientras que tener menos repuestos en el almacén disminuyen los costos de tenencia pero se incrementa el riesgo por no tener el repuesto al momento de requerirlo debido a las consecuencias operacionales, la recomendación es tener la cantidad optima de partes y repuestos.

Edgar nos expresas que la decisión de reemplazar o continuar manteniendo un determinado equipo representa uno de los elementos fundamentales de la estrategia de desarrollo de una industria o empresa, ¿Qué opinas que es lo más recomendable? ¿A qué situación te has enfrentado relativa a esto?

Mi recomendación es que todas las organizaciones deben llevar la tendencia de las tasas de falla de los equipos críticos lo que permitirá monitorear la confiabilidad del activo. Las organizaciones no toman decisiones basadas en los costos en el ciclo de vida sino que la procura se realiza en base al precio de compra o adquisición del activo, incurriendo en el error de seleccionar el activo que no es económicamente rentable, generando altos costos operacionales a lo largo del horizonte económico. En varias oportunidades me he encontrado que las organizaciones no calculan la vida útil económica del activo físico de acuerdo a un modelo matemático en el cual se contemplen los CAPEX y OPEX, para luego compararlo con otra alternativa en el mercado y de esta manera seleccionar la mejor opción que maximice la rentabilidad del negocio. De igual manera la vida remanente de un activo debe ser calculada para definir si el reemplazo debe ser llevado a cabo hoy o tendría que ser ejecutado años atrás o puede ser retardado unos años más.