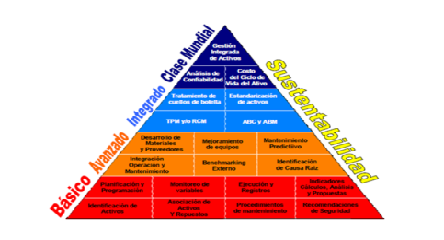

Como es bien sabido, el mantenimiento industrial ha ido evolucionando desde la única concepción de reparar o de restitución de servicio del equipo, a etapas más eficientes, como el mantenimiento preventivo, el mantenimiento basado en la condición y finalmente el análisis del comportamiento sobre todo el ciclo de vida de los activos; así las cosas, tendemos a preguntarnos, ¿en cuál nivel de evolución estamos en nuestra empresa? Con frecuencia la respuesta es: “como mínimo estamos en la segunda etapa, ya que nosotros tenemos nuestros planes preventivos establecidos y ejecutándose desde hace ya bastante tiempo”, pero, ¿Solo con esto garantizamos que hemos avanzado en el largo camino de la evolución a ser más eficientes?, en mi opinión la respuesta es ¡un rotundo no!, un plan preventivo si no se cuida, si no se evalúa, puede convertirse en una excusa, y en términos de resultado, en un simple mantenimiento reactivo. A continuación, tres razones por las cuales esto podría ocurrir.

-

SOLO SE REVISA EL CUMPLIMIENTO DEL PREVENTIVO DESPUÉS DE UNA FALLA.

No es raro ver supervisores o jefes de Mantenimiento solicitar la revisión del cumplimiento del preventivo luego de que una máquina falló, “seguro que fue porque no lubricaron el equipo cuando correspondía, revisa el preventivo y el nivel de aceite, apuesto a que está seco” Probablemente sea verdad, pero la verdadera falla es no haber revisado la ejecución del plan antes de que ocurriera el problema.

Esto se puede hacer con un tablero de indicadores o dashboard operacional, que constantemente esté mostrando a todo el personal involucrado el estado de la ejecución de los preventivos. Lo ideal sería ver el estado de cada uno de ellos, pero si es muy grande la lista, se corre el riesgo de perderse en un océano de tablas y/o gráficas, por lo tanto, lo mejor es agrupar por secciones de la planta o clase de equipos, y no es mala idea tener una atención individualizada para los equipos de muy alto riesgo. Este es uno de los aspectos clave de los tableros de indicadores operacionales, ya que estos, si están bien diseñados, alertan sobre irregularidades o anomalías en la ejecución del mantenimiento programado. Una vez detectada una alarma, se debe ir al CMMS/EAM para hacer las investigaciones detalladas sobre el asunto.

También puede ocurrir que por falta de ética se haga lo que a veces es llamado “preventivo de escritorio”, es decir, reportar actividades del plan preventivo como ejecutadas aun cuando no se hayan realizado. Puede ser que haya muchas razones para esta nefasta actitud, pero para los equipos, ¡ninguna es válida!

Detectar estos casos no es fácil, una estrategia podría ser realizar inspecciones o auditorías aleatorias del estado de los equipos comparando con la ejecución de los planes según lo reportado. La idea no es encontrar culpables, sino que el activo reciba la atención necesaria para su buen desempeño, sin embargo, si es producto de negligencia, se debe cuando menos, proceder en principio con acciones de reforzamiento o aleccionamiento al personal que incurrió en la falta.

-

SE INCLUYEN ACTIVIDADES PREVENTIVAS CON POCA O NINGUNA EFECTIVIDAD.

Cada actividad del plan preventivo debe estar debidamente justificada, no debe haber actividades ni de más, ni de menos. Todo tiene un costo, y no solamente en materiales, suministros y en horas hombre, también a daños ocasionados por exceso de actividades. Consideremos entonces:

Aunque los fabricantes de los equipos sugieren planes preventivos para los mismos, es necesario adaptarlos a las necesidades según su entorno o contexto operativo dentro del proceso productivo particular.

Se deben analizar cada uno de los modos de falla (priorizar sin son demasiados), y establecer actividades preventivas que reduzcan la posibilidad de que esos modos de falla vuelvan a aparecer.

Los modos de falla se detectan revisando el archivo histórico de cada equipo y consultando con el personal involucrado con su operación y mantenimiento.

No deben quedar en el plan, actividades que no ataquen ningún modo de falla, ni modos de fallas que no sean atacados por ninguna actividad.

Para facilitar (y en algunos casos posibilitar) la revisión de los archivos históricos de los activos es muy necesario que los datos maestros y de gestión (avisos/órdenes de mantenimiento) estén bien estructurados. El estándar internacional ISO 14224, aunque diseñado para las industrias petroleras, petroquímicas y de gas natural, es una buena guía para esta estructuración en cualquier área industrial.

Es realmente frustrante ver cómo magníficos esfuerzos se pierden en el tiempo por falta de disciplina e interés en el seguimiento, es algo que he visto muchas veces.

Con frecuencia se le da solo importancia a lo inmediato, cayendo nuevamente en el perverso modelo de solo restituir el servicio de los equipos o lo que registramos como mantenimiento reactivo.

Un plan de mantenimiento preventivo debe basarse en las especificaciones de los activos y desarrollarse a partir de un análisis sistemático, para ello hay comprobadas técnicas y metodologías, que, en la mayoría de los casos, aplicarlas no son un problema para una organización de mantenimiento moderna. Pero, hacer que el plan sea sostenible y mejorable en el tiempo es cuestión de motivación, compromiso y liderazgo, factores esenciales que debe tener presente la dirección si quiere alcanzar los objetivos corporativos.

-

NO HAY SEGUIMIENTO A LOS MODOS DE FALLA.

Pero todo podrá estar muy bien estructurado, las actividades de los planes muy bien diseñadas para disminuir la posibilidad de fallas, pero si no se hace el debido seguimiento se corre el riesgo de perder todo el trabajo. Consideremos entonces:

Utilizar catálogos con los modos de falla codificados, así se facilita la búsqueda y se estandarizan en la organización las descripciones.

Los catálogos deben hacerse por familia de equipos y en algunos casos para equipos particulares.

Es muy útil incluir los modos de falla más frecuentes en los llamados “peores actores” y hacer su seguimiento mediante los tableros de indicadores o dashboards operacionales, de manera que siempre se estén monitoreando los modos de falla.

Explicar tantas veces como sea necesario al personal responsable, la importancia de introducir al sistema datos de calidad, ya que son la “materia prima” para el análisis del comportamiento de los equipos y la efectividad de los planes preventivos.

Como en muchos otros aspectos del mantenimiento inteligente, debe haber uno o más “champions” o directores con influencia sobre la organización, que siempre estén mostrando el interés sobre el cumplimiento, eliminando barreras organizacionales al sostenimiento de este proceso e impulsando el seguimiento y análisis de los planes preventivos, tanto en su diseño y ejecución, como en la revisión o fortalecimiento basados en las lecciones aprendidas.

Este artículo fue publicado originalmente en la revista GTS Confiabilidad: https://www.confiabilidad.com.ve/