Taxonómica de Activos Físicos – Proceso para Generar Valor

La intención de esta última entrega o parte de este trabajo técnico sobre la taxonomía de activos físicos, es mostrarles desde mi experiencia y de forma general, cuáles son los aspectos que se tienen que considerar para elaborar una estructura taxonómica de una instalación petrolera, petroquímica, del gas o de cualquier rubro, tomando en consideración los criterios descritos en la norma ISO – 14224:2016 y desarrollándolos a través de los siguientes puntos: 4.1 Requerimientos Generales y 4.2 Actividades del Equipo Natural de Trabajo (ENT).

4.1. Requerimientos Generales

4.1.1. Equipo Natural de Trabajo (ENT)

Hasta ahora pudimos conocer que la elaboración de la estructura taxonómica para los activos físicos es responsabilidad de la Ingeniería de la Confiabilidad como disciplina, pero a nivel de talento humano (activo humano) ¿quién tiene la responsabilidad de liderar un proyecto de taxonomía? Lárez (2015), da respuesta a esta pregunta, cuando menciona que el “Ingeniero de Confiabilidad y Mantenimiento”, tiene definidas como competencias en el cuerpo del conocimiento de la Sociedad de Profesionales de Mantenimiento y Confiabilidad (SMRP), las siguientes responsabilidades: ·

- Conocer los objetivos estratégicos de su organización.

- Poseer las habilidades necesarias que le permitan entender el aporte de sus roles y funciones al logro de los objetivos de la organización.

- Entender cómo las metas de mantenimiento y confiabilidad se alinean con los objetivos estratégicos de la organización.

Partiendo de los roles característicos tipificados por la SMRP, Lárez (2015), también procede a describir algunas de las funciones que debe llevar a cabo un Ingeniero de Confiabilidad:

- Definir la estructura jerárquica y taxonomía de los activos de planta.

- Liderar el desarrollo del análisis de criticidad de los activos de planta.

- Gestionar la base de datos de los activos de la organización, taxonomía, jerarquía, y criticidad.

- Garantizar planes de mantenimiento de los activos de acuerdo a sus modos de fallas.

- Implementación y gestión del programa de Mantenimiento Predictivo.

- Desarrollar análisis estadístico y modelamiento de las fallas de activos para optimizar los planes de mantenimiento.

- Liderar los programas de Análisis de Causa Raíz.

- Liderar planes de implementación de Mantenimiento Centrado en Confiabilidad.

Para reforzar lo mencionado por Lárez, Manríquez (2015), en su artículo técnico Las Funciones Distintivas del “Ingeniero de Confiabilidad”, plantea que las funciones de este profesional se enmarcan en:

- Gestión de la base de datos de equipos, jerarquía y criticidad.

- Asegurar que todos los activos de la planta tengan los correspondientes planes de mantenimiento, para los modos de falla esperados.

- Desarrollo y gestión del programa de Mantenimiento Predictivo.

- Análisis estadístico y modelamiento de las fallas de equipos para determinar los cambios necesarios en los planes de mantenimiento.

- Liderar el programa de Análisis de Causa Raíz.

Lárez y Manríquez, coinciden en que la principal tarea del Ingeniero de Confiabilidad está enmarcada en definir y gestionar las acciones para la elaboración de la estructura taxonómica de las instalaciones. Siendo así, este profesional debe ser el encargado de liderar (como facilitador de la metodología) el ENT en los proyectos de taxonomía de activos físicos. A continuación, se mencionan las disciplinas que deben integrar el ENT:

- Ingeniería de la Confiabilidad (Ingeniero de Confiabilidad)

- Operaciones (Supervisores de Planta y Operadores)

- Procesos (Ingenieros de Procesos)

- Instrumentación y Control (Ingenieros y Técnicos Instrumentistas)

- Ingeniería de Instalaciones (Ingenieros de equipos estáticos, dinámicos y corrosión)

- Mantenimiento (Ingenieros, Planificadores, Programadores y ejecutores)

- Logística (Analista de Almacén – Repuestos)

- Finanzas (Analistas)

- Otros (Seguridad, Ambiente, Recursos Humanos)

4.1.2. Conceptos básicos, procesos, subprocesos y acciones para la elaboración de las estructuras taxonómicas de activos físicos

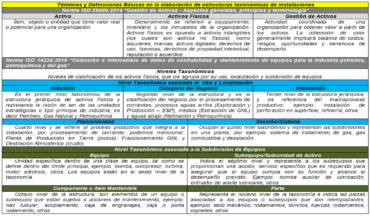

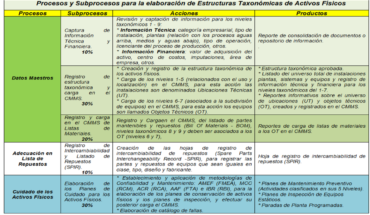

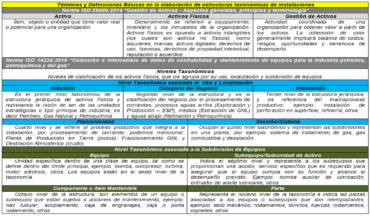

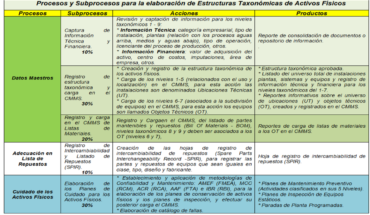

En la tabla 4.1, se muestran los conceptos básicos y necesarios que el ENT tiene que conocer e interpretar para lograr un mejor desempeño en la ejecución de los procesos, subprocesos y actividades asociadas a un proyecto de creación de taxonomía de activos físicos, estos tres últimos elementos se presentan en la tabla 4.2.

Tabla 4.1. Conceptos Básicos en la elaboración de estructuras taxonómicas de instalaciones. Fuentes: ISO-55000:2014 e ISO-14224:2016.

Tabla 4.2. Proceso y Subprocesos para la elaboración de Estructuras Taxonómicas de Activos Físicos con ponderación de porcentajes. Fuente: Solórzano (2014).

4.2. Actividades del Equipo Natural de Trabajo

4.2.1. Proceso de Datos Maestros – Captura de Información Técnica y Financiera (ver tabla 4.2)

Las acciones en el proceso de la construcción de la data o datos maestros deben iniciarse primeramente con el diseño de formatos de consolidación de información para registrar los atributos técnicos y financieros asociados a los niveles taxonómicos. Para lograr el registro y la documentación de las particularidades descritas, el ENT tiene que captar datos contenidos en los planos de tuberías e instrumentos (P&I), lazos de corrosión, diagramas de flujo de procesos, filosofía y contextos operacionales, manuales del fabricante, fichas técnicas (data sheet) de equipos, planes de mantenimiento del fabricante, políticas de repuestos, registros fotográficos, procedimientos operacionales, fuerza laboral e información financiera (centro de costos, costos de activos, otros).

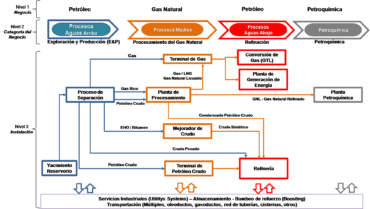

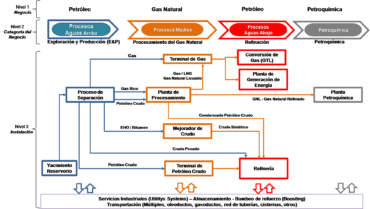

Los niveles del 1 al 5 se establecerán por la clasificación taxonómica para uso y localización, ordenando las instalaciones mediante su función, tecnología y ubicación en los distintos procesamientos de corrientes; denominados procesos Aguas Arriba (Upstream), Medios (Midstream) y Aguas Abajo (Down stream). En la figura 4.1, se pueden observar en un esquema de bloques funcionales la cadena de valor de petróleo y gas y su ordenación con respecto a los niveles del 1 al 3.

Figura 4.1. Cadena de valor de petróleo y gas con los niveles taxonómicos del 1 al 3. Fuente: (Norma ISO – 14224:2016) – Adaptado por el autor.

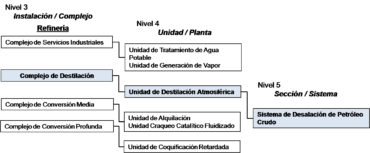

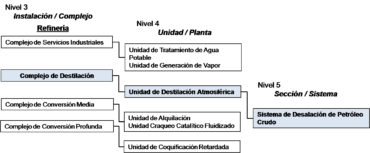

A continuación en la figura 4.2 se muestra la clasificación de un proceso aguas abajo para definir los niveles del 3 al 5, tomando como ejemplo una refinería de petróleo crudo.

Figura 4.2. Clasificación de una refinería de petróleo a través de los niveles taxonómicos del 3 al 5. Fuente: (Norma ISO – 14224:2016) – Adaptado por el autor.

Los atributos comunes que permiten el registro de la información específica para la construcción de la base de data maestra relacionada a las estructuras taxonómicas mostradas en las figuras 4.1 y 4.2, se mencionan a continuación (Norma ISO-14224:2016):

- Código o nombre de la instalación.

- Código o nombre del propietario.

- Nombre del fabricante o licenciante de la instalación.

- Localización geográfica.

- Categoría de operación (arranque y supervisión a distancia – arranque y supervisión local).

- Fecha de construcción.

- Fecha de puesta en marcha.

- Dimensiones.

- Código de emplazamiento.

- Centro y grupos de planificación.

- Clase de sector.

- Fecha de adquisición.

- Valor de adquisición.

- Centro de costos.

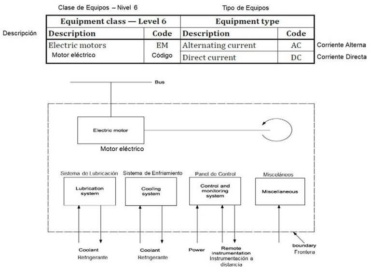

En los niveles 6 y 7, área de la subdivisión de equipos, su clasificación se realizará en base a la categoría, clase, tipo y frontera de equipos (ISO – 14224:2016). Para fortalecer la definición de equipo mostrada en la tabla 4.1, se presenta lo mencionado por PDVSA (2016), quien dice que un equipo, es un elemento de producción dentro de un arreglo lógico funcional que cumple con los siguientes criterios:

- Está sujeto a planes de mantenimiento.

- No es componente, parte o pieza (ejemplos: sello mecánico, manómetros, haz tubular, tarjeta electrónica, otros).

- El valor de reemplazo es mayor que el costo de mantenimiento.

- Es trazable en el tiempo.

- Está sujeto a un control de gastos ocasionados por la aplicación de mantenimiento correctivo, preventivo y proyectos de mantenimiento.

- Requiere llevar un histórico de mantenimiento.

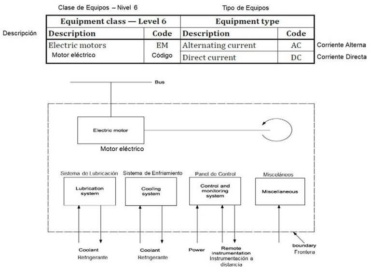

La norma ISO – 14224:2016, en su tabla A.4 “Clase de Equipo – Nivel 6” agrupa a estos activos por categoría dividiéndolos en equipos rotativos, mecánicos, eléctricos, de control y seguridad, submarinos, de completación de pozos, perforación, de intervención de pozo, marinos y de servicios industriales. La figura 4.3, presenta la clasificación por clase, tipo y frontera de equipo.

Figura 4.3. Clase, tipo y frontera de equipo. Fuente: (Norma ISO – 14224:2016).

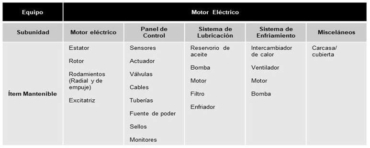

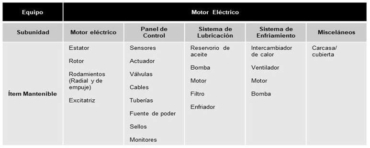

Ahora bien, PDVSA (2016), también define a las subunidades o subequipos como “aquellos que proporcionan una función específica, para que el equipo al cual pertenece logre alcanzar el desempeño previsto dentro de los límites establecidos (bomba auxiliar de lubricación en un compresor, enfriador de aceite lubricante, mezclador de un tanque, entre otros) y al igual que los equipos, debe cumplir los criterios descritos para un equipo. En la tabla 4.3, se muestra la clase de equipo, con subunidades e ítems mantenibles, es decir de forma general se pueden observar los niveles del 6 al 9.

Tabla 4.3. Subdivisión de equipo – Motor Eléctrico. Fuente: (Norma ISO 14224:2016).

Los atributos para el registro de los ítems del nivel taxonómico de subdivisión de equipos están relacionados directamente a la clase, tipo de equipos, partes mantenibles y repuestos, en relación a estas características se mencionan algunas comunes:

- Clase de equipo.

- Tipo de equipo.

- Identificación de equipo.

- Descripción.

- Fabricante.

- Modelo.

- Tags – Código.

- Otras características relacionadas a información más específica a la clase de equipo: velocidad de rotación, eficiencia, potencia, temperatura de operación, presión de descarga, número de etapas, voltaje, otros.