Lubricacion basada en la confiabilidad

INTRODUCCIÓN

Mantenimiento Centrado en Confiabilidad o RCM (sigla en inglés-Reliability Centered Maintenance) es el proceso que se utiliza para determinar el enfoque más eficaz para el mantenimiento. Se trata de todas las estrategias de mantenimiento e identifica las acciones más rentables que reducirán la probabilidad de fallas.

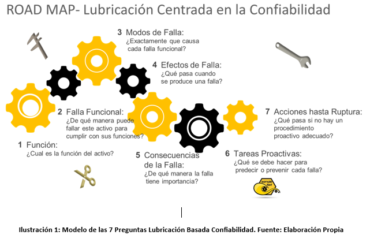

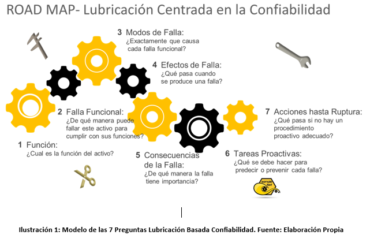

Habrá una mezcla ideal de las acciones basadas en condiciones, acciones basadas en el tiempo, y otra enfocada de llevar el funcionamiento hasta la falla. El proceso de la RCM identifica todas las funciones del activo y fallas funcionales, junto con todo tipo de fallas razonablemente probables y sus causas. A partir de aquí, se identifican los efectos de estos modos de fallas y cómo estos efectos son importantes. Con esto, el proceso de RCM determina la mejor estrategia de gestión de activos. Fundamentalmente, hay siete pasos en la metodología RCM:

EMPEZANDO UN PROGRAMA DE LBC

- ¿Qué es y por qué hacerlo?

- Mantenimiento proactivo – Aplicar las 6R.

- Assessment (Diagnostico estado situacional y madurez).

- Gestionar

- Implementación.

-

LUBRICACION CENTRADA EN LA CONFIABILIDAD

Una metodología usada para definir las necesidades de mantenimiento de los activos, tomando en consideración su entorno de operación considerando los Modos de Fallas que se presentan con respecto a la lubricación: El análisis del aceite juega un papel clave en el desarrollo de un programa de RCM exitoso y se puede dividir en tres categorías:

- Análisis de la condición del fluido (FCA-Fluid Condition Analysis),

- Análisis de la Contaminación (CA-Contaminación Analysis) y

- análisis de fragmentos (WDA-Wear Debris Analysis).

FCA y CA son programas proactivos que determinan la condición de lubricantes en funcionamiento y la contaminación que pueden estar presentes. Tareas preventivas, como los intervalos de cambio de aceite o eliminación de la contaminación, se pueden programar en base al historial de análisis de aceite.

El otro aspecto del análisis de tribología es WDA, que incluiría la espectroscopia, ferrografía, índice cuantificador de partículas (PQ) y Laser Net Fine. Patrones de desgaste únicos que se encuentran en el aceite lubricante puede proporcionar un medio para aislar e identificar modos de falla. WDA también puede ser utilizado como una herramienta de análisis de fallas para ayudar a entender la causa de una falla catastrófica. La comprensión de los patrones de desgaste y fallas puede ayudar a mejorar el proceso de RCM.

Tipos de modos de falla de lubricante: Hay cinco áreas principales donde pueden ocurrir los modos de falla de lubricante:

- Modos de falla de temperatura

- Modos de falla de humedad

- Materiales extraños / partículas

- Fallos de viscosidad.

- Contaminación (por ejemplo, productos químicos almacenados, glicol, etc. que pueden mezclarse con los lubricantes

-

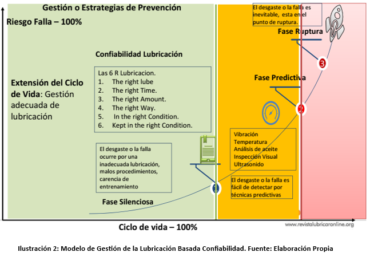

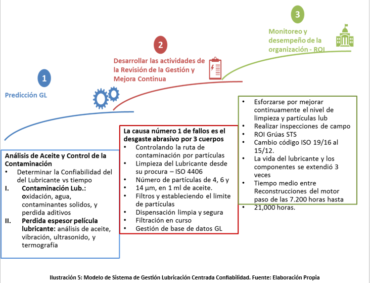

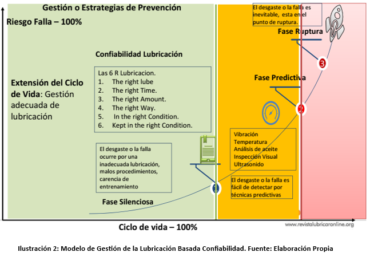

MANTENIMIENTO PROACTIVO

Es importante tener en cuenta que los lubricantes no fallan automáticamente; lo hacen debido a las malas prácticas dentro de la planta. A través de la Metodología del RCM podemos identificar los modos de falla, efectos y las causas que generan el modo de falla.

Desarrollar las estrategias dirigidas a predecirlas, prevenirlas y eliminarlas por completo. Se implementa un Programa de Gestión de la Lubricación siguiendo la Metodología de las 6R

- Lubricante Correcto

- Tiempo Correcto

- Cantidad Correcta

- Punto correcto

- Medio correcto (herramienta)

- Condiciones Correctas

El siguiente diagrama de flujo muestra cómo el análisis de aceite juega un papel en la metodología RCM.

-

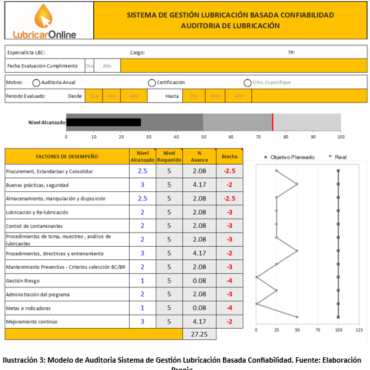

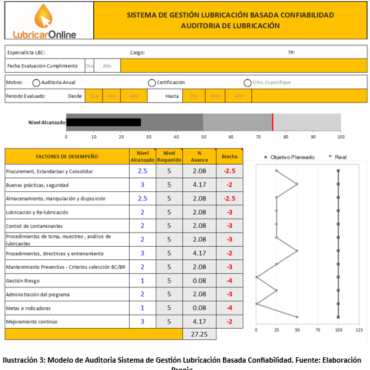

ASSESSMENT (DIAGNOSTICO ESTADO SITUACIONAL Y MADUREZ).

- La lubricación y filtración son las rutinas más importantes del programa de mantenimiento, esta tarea puede asegurar una alta confiabilidad operacional si mínimamente se sigue un plan consensuado estructurado entre equipos de trabajo.

- El Assessment (Gap Analysis) debe comparar las prácticas actuales de Lubricación y Filtración de la Planta contra las adecuadas prácticas de ambas, documentar tanto los resultados y las recomendaciones para participar en la creación de un plan de acción para eliminar los vacíos existentes.

- El objetivo es lograr que se implemente un sistema de gestión de lubricación de clase mundial.

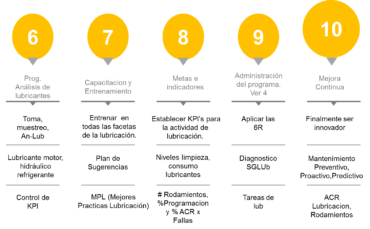

Los 12 Elementos Críticos del programa de Lubricación:

- Procurement, Estandarizar y Consolidar

- Buenas prácticas, seguridad

- Almacenamiento, manipulación y disposición

- Lubricación y Re-lubricación

- Control de contaminantes

- Procedimientos de toma, muestreo, análisis de lubricantes

- Procedimientos, directrices y entrenamiento

- Mantenimiento Preventivo – Criterios selección BC/BR

- Gestión Riesgo

- Administración del programa

- Metas e indicadores

- Mejoramiento continúo

-

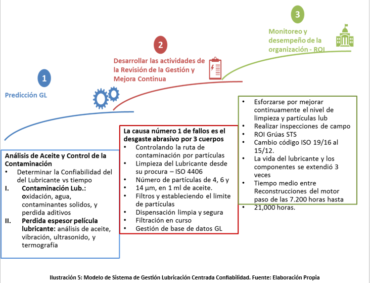

LA GESTIÓN DE LA LUBRICACIÓN (GL) DE CLASE MUNDIAL.

En donde prima la Seguridad de Proceso como estrategia corporativa

- Reducir el tiempo de inactividad por paradas no programadas y correctivos

- Aumentar la vida útil de los activos en condiciones de operación extremas

- Extender la vida útil de los lubricantes y los filtros en varias aplicaciones

- Ahorro de Energía

- Implementar procesos de gestión para mantener los lubricantes limpios, libres de humedad y frescos

- Reducir inventario

-

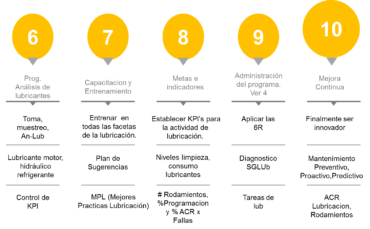

PLAN IMPLEMENTACIÓN ELEMENTOS CLAVES: Modelo de Implementación Sistema de Gestión Lubricación Centrada Confiabilidad. Fuente: Elaboración Propia