LA IMPORTANCIA ALINEAR LA GESTIÓN DE MANTENIMIENTO, CON EL NEGOCIO

-

MANTENIMIENTO Y CONFIABILIDAD.

La función del Mantenimiento: es asegurar que un Activo Físico se encuentre en una buena condición, que le permita entregar sus funciones deseadas.

Es decir, Mantenimiento es una función dentro de la Gestión de Activos, de soporte para el Negocio y aporta también a la Rentabilidad del mismo, en la medida que garantiza el desarrollo de la actividad Operativa.

Para que, esto suceda, los Equipos deben entregar la capacidad requerida y ser confiables.

-

LOS OBJETIVOS DE LA ORGANIZACIÓN DE MANTENIMIENTO

A pesar de los avances de los últimos años en la profesionalización del Mantenimiento, como área de la Ingeniería, relevante para el Negocio, aún son muchas las Empresas que continúan viendo al Mantenimiento, como un gasto, asociado a una función de reparación rápida, una vez que se produce una rotura.

Cuando el objetivo que una Empresa exige al área de Mantenimiento es reducir los Costos, sin tener en cuenta la incidencia del quehacer de Mantenimiento en los resultados de laEmpresa se estará autogenerando más problemas, que conducirá inevitablemente a un espiral decreciente de ineficiencias, que sólo generará más pérdidas económicas a corto, mediano y largo plazo, a la propia Empresa, que buscaba reducir sus Costos.

Hoy en día, cada vez más, las Empresas necesitan ser más competitivas para competir en el mercado global. La gran mayoría de la producción y exportación de América Latina, son commodities, los cuales tienen un precio impuesto por el mercado internacional, entonces es muy comprensible que las Empresas busquen reducir los Costos.

Pero, hay un falso preconcepto, y reducir Costos directos de Mantenimiento, no es ser más eficiente, sino por el contrario implicará no poder cumplir con los Planes de Mantenimiento, no disponer de suficiente mano de obra y no disponer de repuestos suficientes, ni adecuados, para ejecutar las tareas de Mantenimiento.

Entonces, se debe analizar y cuantificar el costo de reducir el gasto de Mantenimiento, ¿qué consecuencias generará el no hacer el Mantenimiento necesario, en el Negocio?

Es muy probable que se generen más fallas, así como demoras en las reparaciones, por no disponer de repuestos, ni de personal calificado, es decir se generará una pérdida de Disponibilidad, por lo tanto, de Capacidad Productiva de la Empresa, lo cual implica pérdida de ventas y de ingresos.

También es probable, que el no realizar los Mantenimientos, o no realizarlos en la frecuencia adecuada, se genere un sobre desgaste que comprometa y reduzca la vida útil de los Equipos e Instalaciones, pudiéndose incluso comprometer la Seguridad de las personas e instalaciones.

La reducción de la vida útil puede generar una necesidad de Inversión antes del tiempo previsto, un evento que no estaba contemplado en el Plan de Negocios, ya sea para sustitución total o parcial de un Equipo o su Overhaul, para poder continuar operando.

Cuando se reduce la vida útil, reduce el beneficio que puede generar cualquier tipo de Inversión, una Maquinaria, una Instalación o cualquier Proyecto, que se haya diseñado, según un Plan de Negocios, para obtener un retorno en un determinado plazo de tiempo.

La reducción de la Vida útil, visto desde el punto de vista del Valor Actual Neto (VAN), son menos años que contribuyen a sumar un beneficio total del Proyecto.

Es clave, alinear los objetivos de la Empresa con los de la Organización de Mantenimiento, en el entendido de la necesidad de que los Equipos e Instalaciones, presenten adecuados niveles de Confiabilidad, Desempeño y Disponibilidad, para cumplir con el Plan de Producción y el Plan de Negocio. Comprender lo anterior, el rol de Mantenimiento, como soporte al Negocio, es será el primer paso para definir los Objetivos del área de Mantenimiento.

Los Objetivos de Mantenimiento, deben ser realistas para la Infraestructura Técnica y sus necesidades de Mantenimiento del Equipamiento propio.

Cada rubro Industrial y cada condición operativa generan necesidades específicas de Inspección, Revisión, Control, Limpieza que se deben cumplir, por lo tanto, cada escenario tendrá asociado tiempos de máquina parada específicos, para ejecutar los Mantenimientos.

Un error muy común, es no tener en cuenta para la elaboración del Plan de Producción, los tiempos requeridos para ejecutar las tareas de Mantenimiento que requieren equipo detenido. Incluso, cada tarea puede tener asociados tiempos de parada auxiliares de preparación, por ejemplo: enfriamiento, limpieza, prueba, puesta en régimen, etc.

Lo anterior, promueve la clásica guerra Producción – Mantenimiento, y hace olvidar que el Negocio es uno y el objetivo también: producir productos aptos para vender o brindar un servicio adecuado y obtener un beneficio.

Los tiempos de parada de equipo o parada de Planta requeridos, deben ser conocidos, para el establecimiento de los Objetivos y para elaborar la Planificación de Producción y de Mantenimiento, de lo contrario, pueden generarse incluso problemas comerciales, por demoras en las entregas a clientes, pérdida de clientes, multas, etc.

Todo, dentro de la actividad empresarial, tiene impactos y consecuencias, por eso es importante que los Procesos sean predecibles y estén bajo control.

Mantenimiento es soporte de Producción u Operaciones, que es su cliente interno. Pero tampoco se debe producir como sea, ya sea descuidando y/o sobrecargando los Equipos, reduciendo su vida útil, ya que eso no aporta valor, al contrario, generará importantes pérdidas económicas, tal ya se mencionó anteriormente. Tampoco es producir lo que sea, produciendo productos fuera de especificación de calidad, que hay que reprocesar o descartar, eso también genera grandes perjuicios económicos.

Todos los Procesos que hacen a la Gestión de Activos, durante la fase de Operación del Activo:

Producción, Mantenimiento, Calidad, Compras, y Seguridad, deben comprender el Negocio y adquirir una visión integral sistémica para comenzar a trabajar en Equipo, con un Objetivo común y objetivos específicos de cada área, alineados con los del Negocio.

En nuevos Proyectos o Negocios que se diseñan y proyectan, es más sencillo utilizar la Gestión de Activos, pero cuando se trata de una Organización que ya se encuentra operando, con equipos a mitad de vida útil, el potencial de mejora es limitado.

-

PROCESOS BASE DE MANTENIMIENTO.

Una vez, establecidos los Objetivos del Negocio y alienados los objetivos del área, se pueden establecer las Estrategias para cumplir dichas metas.

Cada Objetivo, es conveniente que tenga asociado, un Indicador clave, para una evaluación objetiva y cuantitativa.

Para la elección de los Indicadores asociados a cada Objetivo, es recomendable seleccionar un conjunto mínimo de Indicadores clave (KPI) que contemplen aspectos de la Gestión Técnica, en cuanto Eficacia, Eficiencia, así como Indicadores Económicos. De esta forma, Mantenimiento puede construir su Cuadro de Mando Integral (BSC).

Para la elección de los Indicadores, se dispone de:

- La norma Europea de Indicadores claves para Mantenimiento.

- Las Métricas de la SMRP (Society for Maintenance and Reliability Professionals), muchas de las cuales se encuentran armonizadas con la Norma Europea que se indica arriba.

Ya, desde nuestro Artículo del año 2008: “El RCM y la Mejora de la Confiabilidad Operacional”, se presenta que aún con una Metodología sólida como el Mantenimiento Centrado en Confiabilidad, de por sí sólo, no es garantía para la mejora de la Organización de Mantenimiento, si faltan las bases en lo referente a:

- Procedimientos Operativos.

- Capacitación y entrenamiento de Operadores y Técnicos de Mantenimiento.

- Sistemas de Evaluación de desempeño del Personal.

- Sistemas de Desarrollo de Personal.

- Procedimientos e Instructivos de Mantenimiento.

- Plan de Lubricación adecuado

- Buenas Prácticas de Mantenimiento

- Liderazgo en la Supervisión de Mantenimiento.

- Planificación de Mantenimiento eficiente y eficaz, que prevea y asigne adecuadamente todos los recursos humanos y materiales necesarios para realizar una intervención de Mantenimiento.

- Gestión de Repuestos, que garantice el suministro de todos los repuestos y materiales necesarios para realizar las tareas incluidas en el Plan de Mantenimiento

- Herramientas adecuadas para realizar cada tarea.

- Sistema de Información de Mantenimiento, donde registrar mediante Ordenes de Trabajo, todas las intervenciones de Mantenimiento y datos para análisis futuros.

- Indicadores de Gestión, que permitan controlar la eficacia y efectividad de Mantenimiento.

La Organización de Mantenimiento es una función compleja que integra un sistema con varios subprocesos, todos ellos deben funcionar correctamente para que se pueden entregar resultados visibles.

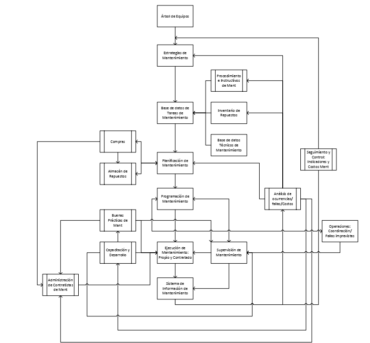

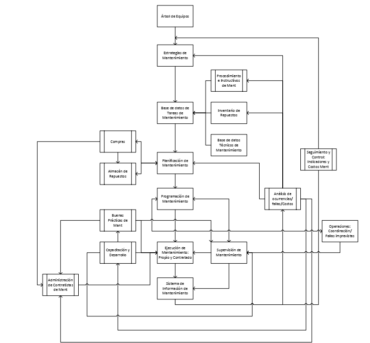

Los Procesos de soporte de la Organización Mantenimiento, sobre los cuales se cimenta la Gestión de Mantenimiento, son los siguientes:

- Sistema de Información de Mantenimiento.

- Estrategias de Mantenimiento.

- Planificación y Programación.

- Ejecución de Mantenimiento.

- Supervisión de Mantenimiento.

- Buenas Prácticas de Mantenimiento.

- Gestión de Materiales y Repuestos.

- Análisis de Fallas.

- Indicadores de Mantenimiento.

Cualquiera de las patas anteriores que falte, o no tenga el suficiente nivel de madurez, hará que toda la Organización de Mantenimiento funcione mal y no se alcancen los Objetivos.

Para la elaboración de las Estrategias y Planes de Mantenimiento, existen Metodologías y Técnicas disponibles, tales como RCM, FMEA, FMECA, RCA, etc., las cuales podrán seleccionarse, según la evaluación del beneficio que aporten en cada caso.

También para el Análisis de Fallas, existen distintas metodologías y softwares, que podrán servir de soporte para esta función.

En lo referente al Sistema de Información, desde herramientas básicas, hasta Software de Mantenimiento, perder servir para el propósito. Se deberá seleccionar la herramienta, más adecuada a la Gestión, que facilite y brinde valor, para mejor, más integrado, y más amigable tratamiento de la información de Mantenimiento.

Alineado con la norma Europea de Mantenimiento en la Gestión de Activos Físicos, con base a la experiencia recolectada, se elabora el siguiente Modelo del Proceso de Gestión de Mantenimiento:

Ilustración 1: Modelo de Proceso Gestión Mantenimiento. Fuente: Elaboración Propia

En el Modelo propuesto de Gestión de Mantenimiento, la Mejora Continua, es fruto tanto del Análisis de Ocurrencias, Fallas y Costos, así como también del Análisis de los Indicadores de Mantenimiento y de Costos. Todo, en base a los datos recolectados en el Sistema de Información de Mantenimiento, lo cual retroalimenta los Procesos de Estrategias, Planificación, Repuestos, Capacitación y Contratistas.

-

LA PLANIFICACIÓN DE MANTENIMIENTO.

Sólo una Organización con una Eficiente Gestión de Mantenimiento, podrá optimizar el proceso de Planificación y Programación de las tareas de Mantenimiento, de forma de minimizar, las siguientes causas de pérdida de Disponibilidad:

- Demoras por materiales y/o repuestos faltantes.

- Demoras por documentación Técnica faltante.

- Demoras por falta de herramientas.

- Demoras por descoordinación con Producción.

- Demoras por incorrecta asignación de especialidades por Técnico.

El área de Planificación y Programación deberá establecer las tareas de Mantenimiento a realizar, determinar las prioridades, tanto para las tares ejecutadas por personal propio, como por contratistas.

También, al analizar la necesidad de mano de obra por especialidad, podrá surgir la necesidad de Tercerizar, para poder cumplir con la demanda de actividades de Mantenimiento.

El Proceso de Planificación de Mantenimiento, es uno de los más importantes de la Organización de Mantenimiento.

Lamentablemente, a veces se asocia buena Planificación con Software de Gestión de Mantenimiento y no es real.

Sin duda, por el volumen de datos, y para facilitar el tratamiento de la información, los Software de Mantenimiento, es una herramienta necesaria y que puede ser muy útil. Pero los Software de Mantenimiento, no hacen a la Gestión de Mantenimiento, y de por sí solos, no van a mejorar la Planificación, si la misma tiene debilidades y, por el contrario, pueden no generar aportes, para el tratamiento de la Información, si los mismos no son bien implementados.

El momento de la implementación de un Software de Mantenimiento, es un momento para revisar toda la Información, si está bien estructurada y actualizada la taxonomía de equipos, si está completa la información de cada Equipo, si son adecuadas las tareas de Mantenimiento previstas y si éstas incluyen previsiones recursos, los datos de los Repuestos, los catálogos de fallas, etc. Son todos aspectos que deben ser revisados, antes de implementar y poner en marcha un Software de Mantenimiento.

Si implementa el Software de Mantenimiento, con una base de datos incompleta, desactualizada, es imposible que pueda aportar datos confiables, para ayudar a la Planificación de Mantenimiento, y menos para alimentar un futuro proceso de mejora.

Si los datos no están correctamente estructurados, limitará las posibilidades de un rápido tratamiento o de un tratamiento automático, para cálculo de Costos e Indicadores de Mantenimiento.

En resumen, un Software de Mantenimiento que no ha sido cuidadosamente implementado, no aportará beneficios al control y a la mejora de la Gestión de Mantenimiento, aunque eventualmente pueda servir como elemento de Registro, pero no tanto como herramienta de Mejora.

-

Conclusiones

Alinear la Gestión de Mantenimiento con el Negocio, es de suma importancia, para fijar el rumbo, las Objetivos y Planes acorde, que brinden el soporte a la Operativa y el máximo beneficio al Negocio.

La alineación de los objetivos del Negocio, con Producción, Mantenimiento y Calidad, es fundamental para que las áreas trabajen coordinadas con un objetivo común, sin objetivos contrapuestos y en colaboración, para la mejora de los distintos Procesos de la Empresa.

Una Gestión de Mantenimiento Eficaz y Eficiente, debe sostenerse en bases sólidas, fundamentalmente en una adecuada Planificación de Mantenimiento, para alcanzar los Objetivos del Negocio.

BIBLIOGRAFÍA.

- Altmann Macchio, C. (2008). El RCM y la Mejora de la Confiabilidad Operacional. Revista de

PMM Project Magazine – España, Vol. 14 – año 2011. ISSN: 1887-018xx.

- Altmann Macchio, C. (2012). La Efectividad de las Actividades de Mantenimiento, Revista

Ingeniería de Mantenimiento TBN nro. 8 pp (98-101). ISSN: 2174-6052.

- Altmann Macchio, C. (2014). Curso de Gestión de Mantenimiento por Indicadores.

- ISO 55000:2014(en), Asset management — Overview, principles and terminology.

- ISO 55001: 2014(en), Asset management — Management systems — Requirements.

- Moubray, John (1997). Reliability Centered Maintenance. ISBN 095396603-2-3.

- UNE EN 15341. Indicadores claves para Mantenimiento.

- UNE EN 16646. Mantenimiento en la Gestión de Activos Físicos.

- Best Practices. Glossary.