La importancia de la lubricación

La fricción en las piezas móviles provoca desgaste y degradación. En los rodamientos, la fricción entre los elementos rodantes y el camino de rodadura dicta su esperanza de vida. Por lo tanto, la lubricación es crucial para obtener lo mejor de los rodamientos.

Un lubricante tiene diferentes funciones en un rodamiento; protección contra la corrosión, sellado contra la contaminación (en el caso de una grasa) pero sin duda la principal es la de proporcionar una película óptima y con el espesor adecuado de lubricante para separar los elementos que se mueven relativamente a entre sí (elementos rodantes y pista de rodadura).

La selección del lubricante adecuado para un rodamiento no se puede lograr sin tener en cuenta los requisitos de la aplicación, como la velocidad de rotación, la temperatura de funcionamiento y las condiciones del ambiente.

Introducción a la técnica LR/HR

SPM Instrument desarrolló en la década de 1960 una técnica de pulso de choque utilizada para medir los choques de energía generados por los rodamientos para diagnosticar su condición durante la operación (dBm/dBc). Sin embargo, algunos años después, en 1984, se introdujo una nueva técnica. La técnica LR/HR se diferencia de la primera en la cuantificación de la señal, lo que la convierte en una herramienta más refinada para evaluar la película lubricante en rodamientos no dañados.

Las principales causas de fallas en los rodamientos son: Lubricación inadecuada, Límite de fatiga de los componentes y Montaje inadecuado. La lubricación inadecuada es, con mucho, la más común.

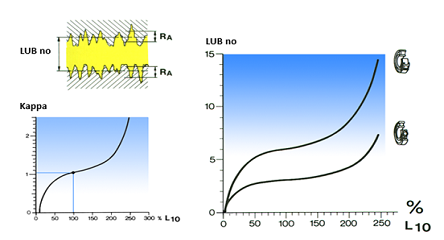

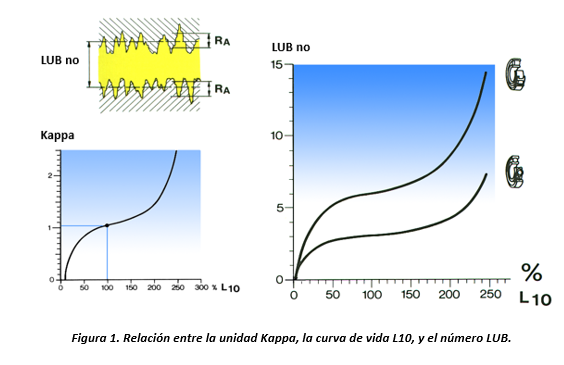

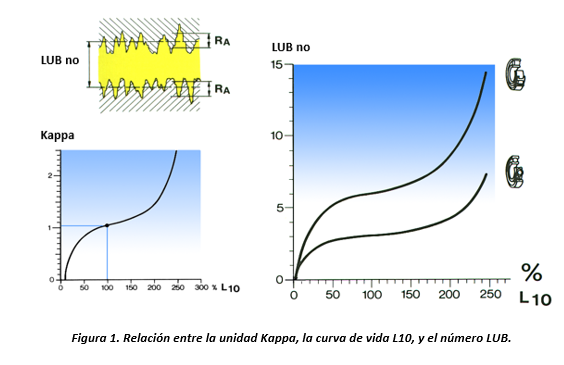

Habitualmente, la unidad para el espesor del aceite utilizada por la industria de rodamientos era la letra griega Lambda (λ). Un valor de λ=1 significaba que el espesor de la película de aceite era igual a la rugosidad de la superficie (RA) combinada de los elementos rodantes y el camino de rodadura y, por lo tanto, existía una película de aceite de separación entre ellos.

Hoy en día, el espesor de la película se expresa con la letra griega Kappa (κ). Este valor Kappa designa la viscosidad del aceite en condiciones de operación equivalentes a una película de aceite con un espesor de λ. Por lo tanto, para fines prácticos, κ=1 describe el mismo estado que λ=1, una película de aceite que separa a los elementos y que evita el contacto metal con metal.

El desarrollo de la técnica LR/HR

Conociendo la importancia de evaluar el estado de la película lubricante, se realizó una extensa investigación para establecer la relación entre la señal de choque que produce un rodamiento y su estado de lubricación. Esta extensa investigación incluyó una gran cantidad de rodamientos de diferentes tamaños y tipos. Las variables introducidas para este estudio fueron la velocidad de rotación (revoluciones por minuto) y la carga, así como la temperatura, la calidad y el suministro del lubricante.

Durante el estudio, se midieron y evaluaron la intensidad y el patrón del pulso de choque, la temperatura y la cantidad de contacto eléctrico a través del rodamiento. El resultado de esa extensa investigación es la Técnica LR/HR.

La vida de un rodamiento es mejor conocida como vida L10, es decir, el tiempo en el que el 10% de un rodamiento bien lubricado fallará. La mayoría de los fabricantes afirman que sus rodamientos tienen una vida infinita, pero solo en condiciones de diseño.

Los valores LR/HR utilizados en combinación con la aplicación LUBMASTER que ofrece SPM Instrument permiten al usuario evaluar y refinar la selección del lubricante óptimo y, en consecuencia, extender la vida útil de los rodamientos, reducir los costos asociados con los reemplazos y aumentar la disponibilidad de la máquina.

Entendiendo la técnica

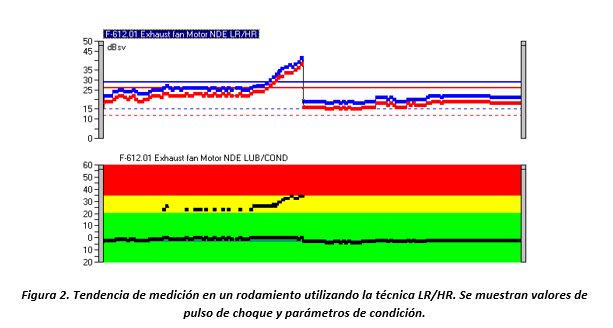

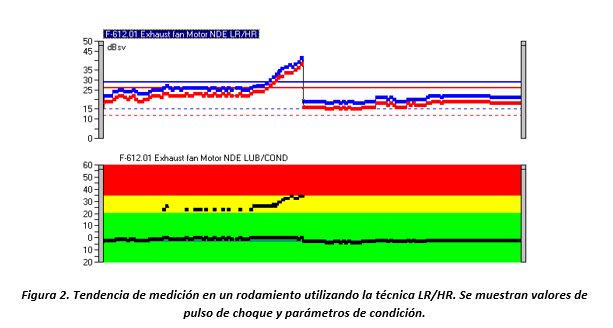

Si bien el método LR/HR puede proporcionar información directa sobre el estado del rodamiento y su película lubricante, es importante crear tendencias de las mediciones realizadas. La tendencia es un método común en la industria y es muy valioso para encontrar y cuantificar cambios en el estado o el rendimiento de las máquinas. Cuando se analiza una tendencia, es sencillo ver si un rodamiento se está deteriorando. (Figura 2)

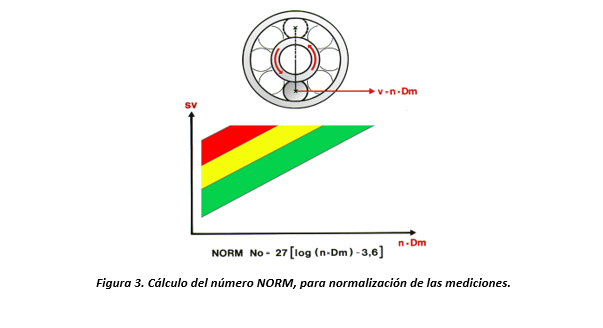

Para obtener datos de condición directos, se requiere obtener lecturas normalizadas. El punto fuerte del método SPM es que, en condiciones de medición normales, proporciona lecturas del estado de los rodamientos ya evaluadas. La señal de choque del rodamiento es una función del tipo de rodamiento, su tamaño y de la velocidad de rotación, así como también su condición.

Si el punto de medición cumple con las reglas de SPM, una sola medición puede brindar valores confiables para el espesor de la película lubricante y de la condición de la superficie del rodamiento.

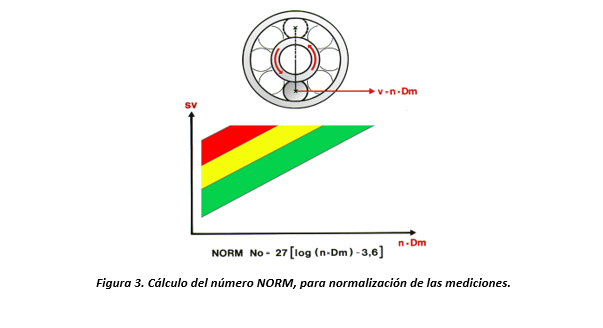

Como se mencionó antes, la fuerza del pulso de choque está en función de la velocidad de rotación (v). Cuanto mayor sea la velocidad de los elementos rodantes sobre la pista de rodadura, mayor será el valor del pulso de choque del rodamiento. La velocidad de rotación se expresa mediante el número NORM del rodamiento. El número NORM se calcula a partir del diámetro medio (Dm) y la velocidad (n) de rotación del rodamiento, que se utilizan como datos de entrada para el analizador de pulsos de choque. A continuación, el instrumento calcula el número NORM (Figura 3).

¿Cómo interpretar los resultados? – Evaluación de las condiciones de funcionamiento

Los valores medidos de LR/HR se expresan en dBsv, estos valores se miden en la escala de pulso de choque absoluto y no expresan ninguna condición de funcionamiento por sí mismos. El valor delta simplemente significa la diferencia entre LR y HR.

El estado de funcionamiento del rodamiento se expresa mediante una letra de CÓDIGO, el número LUB y el número COND, todos ellos son resultados no de una medición sino de una evaluación.

El estado de funcionamiento del rodamiento se expresa mediante una letra de CÓDIGO, el número LUB y el número COND, todos ellos son resultados no de una medición sino de una evaluación.

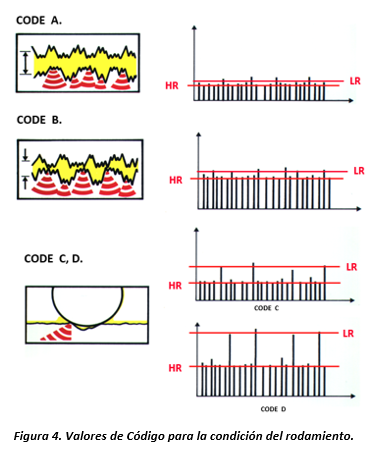

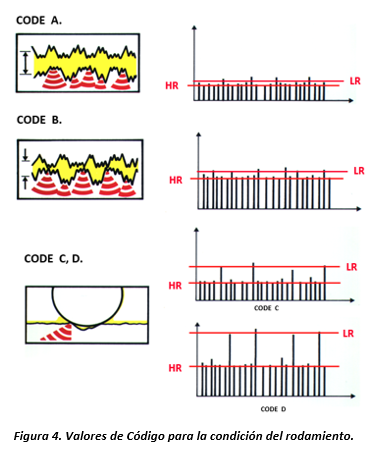

CÓDIGO A – Buen estado. Sin daños detectables y sin falta significativa de lubricante en la interfaz de rodadura.

CÓDIGO B – Funcionamiento en seco. El lubricante no llega a la interfaz de rodadura, lo que puede deberse a varias causas diferentes.

CÓDIGO C: nivel de pulso aumentado y valor delta grande. Estrés superficial y comienzo del daño superficial en el rodamiento.

CÓDIGO D – Señal típica de un rodamiento dañado. Alto nivel de choque con un valor delta grande.

El no. LUB en combinación con el CÓDIGO A y B, es directamente proporcional al espesor de la película lubricante. UN LUB no. de cero, indica condición de funcionamiento en seco.

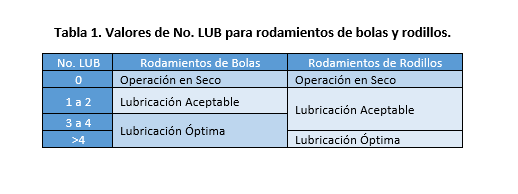

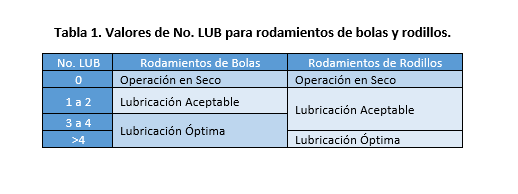

La interpretación de números LUB entre 1 y 4 depende del tipo de rodamiento como se muestra en la Tabla 1. También es importante considerar que el número LUB solo se muestra para rodamientos sin daños detectables, no así para rodamientos dañados.

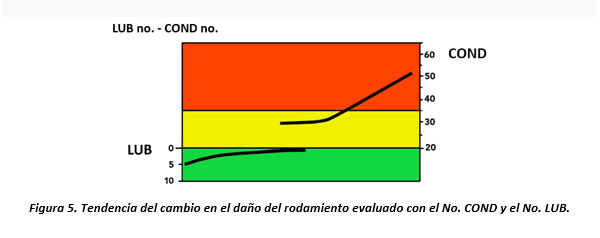

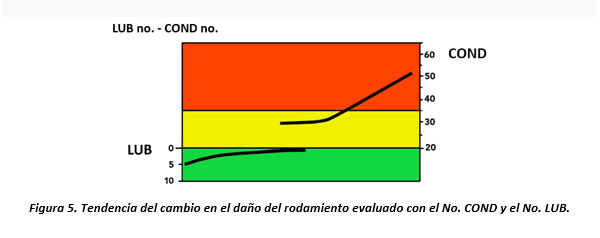

Para rodamientos con daños detectables, el analizador muestra el COND no. (número de condición). Este número indica el grado de daño en el rodamiento (Figura 5). Determinar cuándo se debe reemplazar un rodamiento con total exactitud es complicado ya que no se puede saber exactamente cuándo fallará. Como guía general, números COND >45 representan un alto riesgo de falla. Números COND que incrementan rápidamente también representan un alto riesgo de falla. Si ambos comportamientos combinados son observados, se debe reemplazar el rodamiento inmediatamente.

Conclusiones

Los transductores de pulsos de choque diseñados por SPM Instrument convierten la energía emitida por los rodamientos en señales. Estas señales son cuantificadas y post procesadas por el analizador. El instrumento utiliza los valores medidos LR/HR y el delta entre ellos, también toma las entradas del usuario con respecto a la aplicación real (tipo de rodamiento y velocidad de rotación). La velocidad de rodadura se calcula a partir de las r.p.m. y el diámetro medio del rodamiento Dm. El tipo de rodamiento (TYPE) define la función del rodamiento (radial o de empuje) y la forma (de bolas, de rodillos, de agujas, de una o dos hileras) de acuerdo con la nomenclatura estándar ISO para rodamientos. El estado de los rodamientos se describe mediante una letra de CÓDIGO. El número LUB (lubricación) es una medida del espesor de la película lubricante para rodamiento no dañados y el número COND (condición) indica el grado del daño en la superficie del rodamiento. Los daños en los rodamientos son irreversibles, para determinar el mejor momento para reemplazarlos es de gran utilidad evaluar lo antes mencionado, así como también los resultados obtenidos de mediciones previas, de ahí la importancia de la generación de tendencias que nos auxilien en la toma de decisiones.

Referencias:

- “The LR/HR Technique”, SPM Academy Training Course.

- “Lubrication of Rolling Bearings”, SKF, Product Information 400/1.

El estado de funcionamiento del rodamiento se expresa mediante una letra de CÓDIGO, el número LUB y el número COND, todos ellos son resultados no de una medición sino de una evaluación.

El estado de funcionamiento del rodamiento se expresa mediante una letra de CÓDIGO, el número LUB y el número COND, todos ellos son resultados no de una medición sino de una evaluación.