Proceso de Datos Maestros – Registro y carga de Ubicaciones Técnicas, Objetos Técnicos y Lista de Materiales

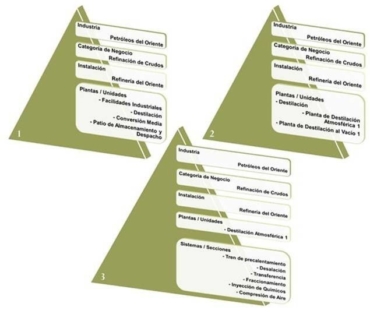

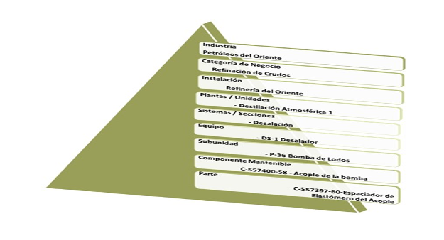

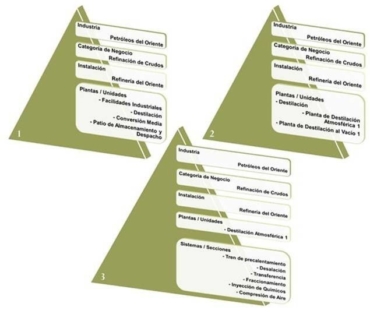

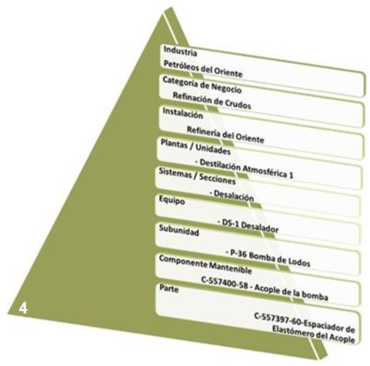

Finalizado el subproceso de captura de la información requerida y el diseño de los formatos para el registro de los atributos inherentes a los niveles taxonómicos. El ENT pasará a la elaboración de la estructura taxonómica de la instalación. Siguiendo las pautas descritas en la norma ISO – 14224:2016, en la figura 4.4 se puede apreciar un ejemplo de jerarquización en niveles taxonómicos de una refinería de crudo.

Figura 4.4. Ejemplo de estructura taxonómica en una organización petrolera – Niveles taxonómicos del 1 al 9. Fuente: Elaborado por el autor, basándose en la Norma ISO 14224:2016.

Teniendo la estructura definida y aprobada, se comenzará con el registro de las características o atributos de los niveles taxonómicos en los formatos y plantillas (templates) dispuestos para tal fin. Destacando que el personal responsable por la implantación e implementación de los sistemas de información EAM o CMMS, participó conjuntamente con el ENT en la elaboración de este tipo de documentación, debido a que los mismos serán el medio de migración de la información hacia los softwares ya mencionados.

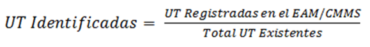

En el proceso de carga de los niveles del 1 al 5 (relacionados con el uso y localización) en el EAM/CMMS, las instalaciones serán denominadas “Ubicaciones Técnicas (UT)”, y esta acción se podrá medir y controlar a través del indicador de Ubicaciones Técnicas Identificadas (PDVSA (2013)), cuya expresión de cálculo se denota en la ecuación 4.1:

Donde: UT Registradas en el EAM/CMMS: total de representaciones electrónicas de UT que fueron migradas de las plantillas (templates) hacia los softwares. Total, UT Existentes: cantidad UT físicas y contabilizadas como complejos o instalaciones, plantas, sistemas y subsistemas (si estos últimos son considerados).

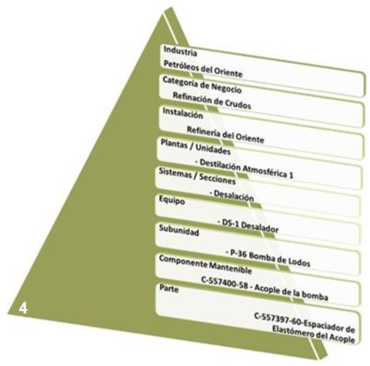

En la carga de los niveles del 6 al 7, asociados con la subdivisión de equipos en el EAM/CMMS, los equipos, subunidades o subequipos serán llamados “Objetos Técnicos (OT)” y esta actividad será auditada mediante el indicador Objetos Técnicos Identificados (PDVSA (2013)), representado con la ecuación 4.2:

Donde: OT Registrados en el EAM/CMMS: total de representaciones electrónicas de OT que fueron migrados de las plantillas (templates) hacia los softwares y atándolos o asociándolos a sus respectivas UT. Total, Equipos en los Sistemas: cantidad OT físicos y contabilizados, en los sistemas y subsistemas (si estos últimos fueron considerados).

Culminada con la creación de los OT en el EAM/CMMS, se procede con la carga de los repuestos catalogados y estos deben asociarse a los niveles 6 y 7. Es importante mencionar que el subproceso de registro de materiales se realiza conjuntamente con el departamento de logística y esta actividad debe ser regida por las políticas de inventario, procura de materiales, garantías, aspectos financieros, legales, otros.

4.2.3. Proceso de Adecuación en Lista de Repuestos – Registro de Intercambiabilidad y Listado de Repuestos (ver tabla 4.2)

Con la información técnica aportada con el registro de los equipos y subequipos, el ENT tiene la responsabilidad de generar un listado de estos orientado a los criterios de igual fabricante, modelo, diseño, clase y tipo, para elaborar las hojas de registro de intercambiabilidad de repuestos o Hoja SPIR (Spare Parts Interchangeability Record –SPIR) como típicamente se conoce. La SPIR permite tomar decisiones para mejorar los niveles de inventario sobre aquellos repuestos que permiten darle continuidad operativa a los activos físicos. La tabla 4.4, muestra un modelo de Hoja SPIR.

Tabla 4.4. Hoja de Registro de Intercambiabilidad de Partes y Repuestos. Fuente: PDVSA (2014).

4.2.4. Proceso de Cuidado de Activos Físicos – Elaboración de los Planes de Cuidado para los Activos Físicos (ver tabla 4.2)

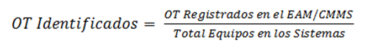

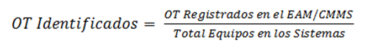

Unos de los aportes tempranos que nos permite un proyecto de taxonomía de activos físicos es la elaboración de los análisis de criticidad (AC) y los planes de mantenimiento, debido a que esta altura del proyecto se cuenta con información definida y establecida sobre el impacto ambiental, costos de personalización, flexibilidad operacional de las instalaciones, seguridad industrial y otros tópicos necesarios para determinar las plantas, sistemas y equipos críticos. Con la identificación de los activos críticos se deben tener acciones que permitan la conservación de estos activos de producción para asegurar su función y la continuidad operacional del proceso productivo, por esta razón deben contar con planes de mantenimiento para su ciclo de vida. En la figura 4.5 se muestran algunas pautas a considerarse para la elaboración de los análisis de criticidad y de los planes de mantenimiento.

Figura 4.5. Pautas a considerarse para la elaboración de los análisis de criticidad y los planes de mantenimiento. Fuente: (Solórzano (2014)).

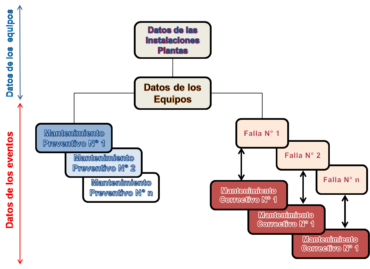

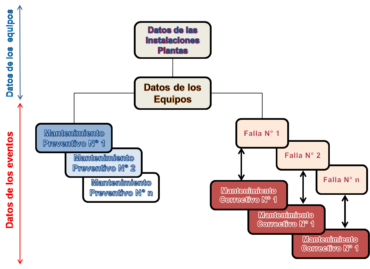

Además de la elaboración y carga en el EAM/CMMS de los planes para la conservación y cuidado de los activos físicos (los cuales estarán sujetos a acciones programadas), el ENT, también debe crear y registrar en el EAM/CMMS los catálogos de fallas, con el fin de facilitar a la organización de mantenimiento, la atención de los requerimientos operacionales originados por fallas, para ejecutar las actividades dirigidas al seguimiento del desempeño y a la restitución de la función de los equipos de producción, cumpliendo con los parámetros y especificaciones técnicas para tal fin, asegurando finalmente la satisfacción del cliente. En este sentido en la en la figura 4.6 se muestra, la estructura lógica de datos en razón a la aplicación de acciones de mantenimiento antes o después de una falla.

Figura 4.6. Estructura lógica de datos para Mantenimiento y Confiabilidad. Fuente: (Norma ISO – 14224:2016).

Un catálogo de fallas es la manera ordenada de presentar proactivamente los elementos que causan deterioros en los equipos así como las actividades de mitigación que permitirán restituir su continuidad operacional (Medina (2016)). En la figura 4.7, podemos observar la cadena de valor típica de mantenimiento para la restitución de la función de los activos, fundamentado en la mejora continua.

Figura 4.7. Cadena de Valor del proceso de Mantenimiento. Fuente: PDVSA (2014).

En el proceso que se muestra en la figura 4.7, los catálogos de fallas se utilizan para registrar en el EAM/CMMS las fallas observadas en los equipos. Con esta información se pasa a crear el aviso de mantenimiento describiendo lo observado, y es donde esta notificación electrónica se convierte en un requerimiento operacional, del cual se derivará la orden de trabajo o de mantenimiento, para poder ejecutar las tareas de mantenimiento correctivo o no programado, para restaurar el activo a la condición normal de operación (Medina (2016)).

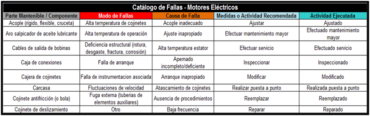

Para la elaboración de un catálogo de fallas se deben manejar los siguientes criterios:

- Parte mantenible o componente: una parte mantenible en un equipo o subequipo es aquel elemento que está sujeto a acciones de mantenimiento. Y un componente es una pieza asociada a los equipos o subequipos que es reemplazable (ISO – 14224:2016).

- Modo de falla: es el efecto por el cual una falla es observada (ISO – 14224:2016).

- Causas de Falla: circunstancias durante el diseño, la fabricación o el uso, las cuales han conducido a una falla (ISO – 14224:2016).

- Medidas o Actividades Recomendadas: son las acciones preventivas o correctivas para restablecer la función del activo físico (Medina (2016)).

- Actividad Ejecutada: corresponde a las medidas o actividades recomendadas que fueron ejecutadas finalmente para recuperar la función del equipo de producción (Medina (2016)).

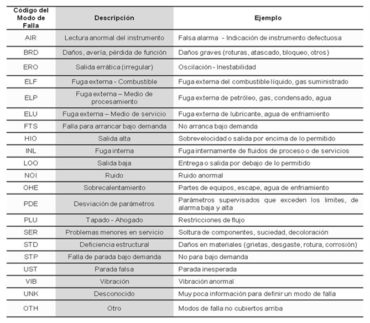

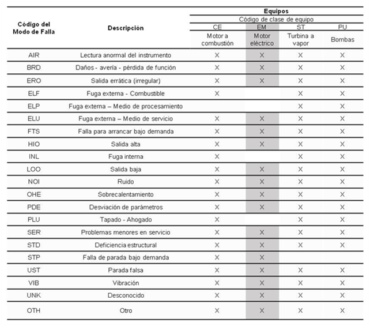

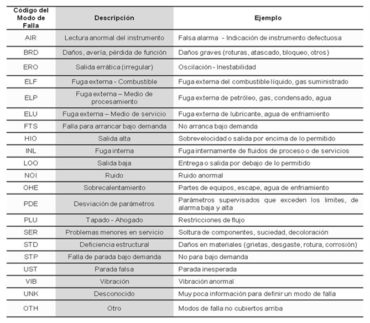

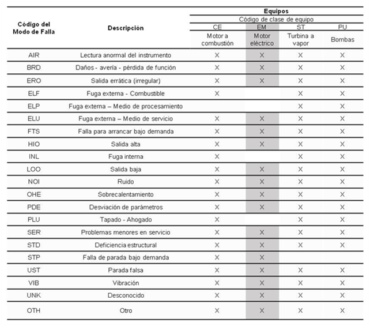

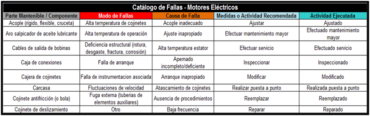

Como ejemplo para el diseño de un catálogo de falla se tomó un equipo dinámico específicamente un motor eléctrico (ver la figura 4.3), sus partes mantenibles o componentes se pueden observar en la tabla 4.3, y con respecto a los modos de fallas dispuestos en la norma ISO – 14224:2016, se muestra de forma general en la tabla 4.5 y en la tabla 4.6 se presentan de manera específica para los motores a combustión, eléctricos, turbina a vapor y bombas.

Tabla 4.5. Lista general de Modos de Fallas. Fuente: Norma ISO 14224:2016 – Adaptado por el autor.

Tabla 4.6. Lista de Modos de Fallas en motores a combustión, eléctricos, turbinas a vapor y bombas. Fuente: Norma ISO 14224:2016 – Adaptado por el autor.

Las actividades de mantenimiento se encuentran descritas en la tabla B.5 de la norma ISO – 14224:2016, y se enumeran en un total de 12 acciones; estas son: remplazar, reparar, modificar, ajustar, reacondicionar, chequear, ejecutar servicio, probar, ejecutar mantenimiento general o mayor, inspeccionar, ejecutar combinación de tares, otras. Las actividades ejecutadas son las mismas actividades de mantenimiento, pero definidas en tiempo pasado. En la tabla 4.7, se puede ver un catálogo de falla realizado para un motor eléctrico.

Tabla 4.7. Ejemplo de Catálogo de Fallas para Motores Eléctricos. Fuente: PDVSA (2014) – Adaptado por el autor.

Con este último proceso (Proceso de Cuidado de Activos Físicos) se culmina con el proyecto de elaboración de la estructura taxonómica de una instalación industrial, destacando que luego que esta sea administrada a través del EAM/CMMS por parte de los usuarios típicos (ver figura 4.7), podrían darse procesos de inclusión y adecuación de información nueva o existente en la Data Maestra de la taxonomía, debido a la generación de nuevos requerimientos inherentes a la fase de operación y mantenimiento de los activos físicos.

- Beneficios de la Taxonomía de Activos Físicos

- Una información documentada del universo total de emplazamientos y de los equipos que los integran, identificando cuales están en disposición de generar valor.

- Datos financieros y técnicos que permitirán la conservación de la función de los activos físicos durante su ciclo de vida.

- Un historial de los activos físicos a través de reportes, notificaciones (avisos) y órdenes de mantenimiento, mediante el registro de datos sobre el desempeño, identificación de componentes fallados, ejecución de acciones preventivas, correctivas, programadas, de mejoras y costos asociados.

- Mejoras en el proceso presupuestario direccionado a los activos físicos (formulación, aprobación, ejecución, administración, control y revisión).

- Un buen desempeño en los procesos del departamento de mantenimiento captura y diagnóstico (desde la recepción de requerimientos realizada operaciones, producción, otros), planificación, programación, ejecución, cierre y la satisfacción del cliente.

- El cumplimiento de las responsabilidades establecidas por el nivel estratégico para los niveles táctico y operativo.

Además, la taxonomía constituye un insumo importante para:

- Generar una orientación general hacia los procesos productivos y las funciones de los equipos.

- Realizar los Análisis de Criticidad y Planes de mantenimiento.

- Establecer indicadores con perspectivas del negocio basado en premisas financieras, cliente/proveedor, procesos internos, capacidad, otros.

- Elaborar estudios de confiabilidad y mantenimiento.

- Mejorar y elaborar los planes de mantenimiento preventivo para los activos físicos.

- Facilitar la atención de requerimientos operacionales, de producción, mercadeo, otros.

- Asegurar los recursos necesarios, para la ejecución de los planes de mantenimiento preventivo, acciones correctivas y programadas.

- Elaborar iniciativas de benchmarking que clasifiquen el desempeño de las plantas y equipos en lo relativo a niveles de confiabilidad, personal, utilización, costo de operación, costos de mantenimiento, incidencias de fallas, reparaciones, otros.

- Implementar la identificación de desviaciones y oportunidades de mejoras y mejores prácticas.

- Conclusiones

La creación de las estructuras taxonómicas permite representar a través de una información documentada los emplazamientos y equipos que componen las instalaciones de una organización, para ser transferidas a un software de gestión y control de mantenimiento (CMMS).

Una taxonomía para los activos físicos conduce a una administración controlada de las acciones dirigidas a su conservación, sean estas preventivas, correctivas, programadas, de mejoras o de reemplazo durante el ciclo de vida preestablecido para estos.

A través de la estructura taxonómica de activos físicos, se generan para la gestión del mantenimiento aportes tempranos, para la elaboración de los análisis de criticidad y planes de mantenimiento.

La taxonomía de activos físicos proporciona información para realizar mejoras en la formulación, aprobación, ejecución, administración, control y revisión de presupuestos de mantenimiento de los activos.

Bibliografía

Petróleos de Venezuela S.A. (2013). MM-01-01-02 Indicadores de Gestión del Proceso de Mantenimiento, norma técnica del Manual de Mantenimiento de PDVSA.

Solórzano G., (2014) Proyecto de Taxonomía de Activos de la Planta de Generación de Electricidad Alberto Lovera (PAL), de la Refinería Puerto La Cruz, documento técnico de Confiabilidad de PDVSA.

Organización Internacional de Normalización (2014). ISO-55000 Gestión de activos – Aspectos generales, principios y terminología, Primera Edición, norma técnica de la Organización Internacional de Normalización.

www.reporteroindustrial.com (2015). Competencias del profesional de confiabilidad. [Reporte técnico en línea]. Disponible: http://www.reporteroindustrial.com/blogs/Competencias-del-profesional-de-confiabilidad+104519. [Consulta: 2018, enero 10].

predictiva21.com (2015). Las FuncionesDistintivas del Ingeniero de Confiabilidad. [Revista técnica en línea]. Disponible:http://predictiva21.com/editions/e10/mobile/index.html#p=24. [Consulta: 2018, enero 18].

www.linkedin.com (2016). ISO – 14224, Guía en la elaboración de un Catálogo de Fallas para la Industria del Gas y Petróleo. [Documento técnico en línea]. Disponible:https://www.linkedin.com/pulse/iso-14224-guia-en-la-elaboracion-de-un-catalogo-para-y-medina-cmrp/. [Consulta: 2018, enero 04].

Petróleos de Venezuela S.A. (2016). MM-01-01-01 Definiciones Asociadas a Mantenimiento y Confiabilidad, norma técnica del Manual de Mantenimiento de PDVSA.

Organización Internacional de Normalización (2016). ISO-14224 Recopilación e intercambio de datos de confiabilidad y mantenimiento de equipos para las industrias del Petróleo, Petroquímica y Gas Natural, Tercera Edición, norma técnica de la Organización Internacional de Normalización.