Caso de estudio basado en Métodos y Normas Vigentes

Resumen

La decisión de reemplazar o continuar manteniendo un determinado equipo representa uno de los elementos fundamentales de la estrategia de desarrollo de una industria o empresa. Un reemplazo postergado más tiempo del razonable puede elevar los costos de producción debido a una serie de problemas fáciles de identificar. Un reemplazo prematuro puede ocasionar el desvío de recursos que pudieran tener otras prioridades para la empresa, además de los costos de oportunidad que implican no trabajar con adecuadas estructuras y óptimos costos y riesgos. El estudio de las inversiones de modernización por la vía del reemplazo es el más simple de realizar, la metodología a aplicar en este articulo, es el análisis económico del costo de ciclo de vida, la cual se basa en estimar o pronosticar todos los posibles “flujos de caja” durante toda la vida útil de un activo, sistema o proceso; incluyendo todas las fases desde el diseño, procura, construcción, operación, mantenimiento hasta su desincorporación y en la conversión de estos flujos de caja proyectados o futuros, a un valor económicamente comparable considerando el valor del dinero en el tiempo para equipo con

1.- Introducción

La necesidad de llevar a cabo un análisis de reemplazo surge a partir de una o varias de las siguientes razones:

- Desempeño disminuido. Cuando debido al deterioro físico, el desempeño esperado a un nivel de productividad (funcionar a un nivel dado de calidad, cantidad y eficiencia) se ve disminuido, trayendo esto consecuencias al negocio. Esto se manifiesta por una disminución de la producción y/o por un aumento de los costos de producción.

- Requisitos alterados. El equipo existente no puede cumplir con los nuevos requisitos legales o regulatorios bien sea a nivel de empresa, leyes locales o requisitos de los clientes. En este caso el cambio es prácticamente mandatorio y el estudio se reduce a la evaluación de la mejor opción de reemplazo.

- Gastos de capital: En este caso mantener el equipo en operación requiere de inversiones grandes y surge la necesidad de evaluar la factibilidad de reemplazo del equipo.

- En este caso el estudio surge debido a que el equipo no puede cumplir con los planes de producción y es un “cuello de botella” presente o futuro.

- Imagen o intangibles. En este caso la inversión se justifica por la imagen deteriorada o por otros intangibles que han de justificarse financieramente. [3] [14]

2.- Fundamentos de Análisis de Reemplazo

Vida Remanente.

Es el tiempo óptimo a partir del presente donde debe hacerse el reemplazo del equipo actual por un equipo nuevo.

Al hacer el cálculo de la vida remanente podemos tener los siguientes resultados:

- La vida remanente ya expiró, el reemplazo debe hacerse de manera inmediata.

- El reemplazo optimo está en N años a partir de hoy, siendo N la vida remanente.

La determinación del horizonte de evaluación de activos con distinta vida óptima es una tarea importante para calcular la conveniencia de la sustitución. En muchos casos, las vidas óptimas de los activos que se comparan son distintas.

Se requieren evaluar económicamente las opciones de No Reemplazar el equipo versus la opción de Reemplazo Optimo y seleccionar la mejor de ambas.

Cuando difícilmente se puede suponer que la tecnología antigua será reemplazada por otra de similares características al final de su vida remanente, existiendo ya una opción mejorada, la decisión comúnmente se toma entre cambiar hoy la tecnología o hacerlo al final de su vida optima. Por otra parte, se debe tener en consideración que, si bien el proyecto de hacer el reemplazo pudiera recuperar una parte del valor del activo reemplazado, este valor se debe considerar al calcular el costo del reemplazo. [2] [3]

El método consiste en calcular las consecuencias de no reemplazar y los costos de reemplazar a lo largo de un horizonte de comparación, este horizonte pudiera ser definido o indefinido. Indefinido cuando no se visualiza un cese de la necesidad del equipo en cuestión, definido cuando se sabe por cuánto tiempo se usará el equipo y la inversión ha de recuperarse en ese intervalo de tiempo definido.

Si bien se supone que el equipo NUEVO es mejor que el equipo instalado este podrá ser similar al equipo instalado (cuando era nuevo) o por uno SUPERIOR (Upgrade), ambas situaciones se deben evaluar en términos técnico-financieros incluyendo como lo sugiere ISO 55000/PAS 55 en los requisitos de Gestión de Riesgo y Gestión de Cambio.[2] [5] [1]

También es requisito de ISO 55000/PAS 55 que para establecer el Plan de Integridad Operacional de los activos físicos y lograr la continuidad operativa, preservar sus funciones, cumplimiento de los compromisos establecidos en producción, seguridad, ambiente y garantizar el desarrollo sustentable es necesario determinar el ciclo de vida óptima del activo.

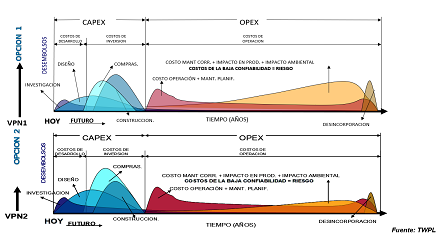

Se deben incorporar las prácticas de confiabilidad durante todo el ciclo de vida, aún cuando esto añada tiempo y costos al desarrollo, llegando a un nivel de inversión considerando la optima relación de Costos-Riesgos-Beneficios al comparar los Costos de Capital vs los Costos de Operación, evitando ir a los extremos que se muestran en la siguiente gráfica. La proyección de costos de Ciclo de Vida de un producto, sistema o estructura, están altamente impactados por las decisiones tomadas en las primeras etapas de Diseño.

Análisis de Costos de Ciclo de Vida.

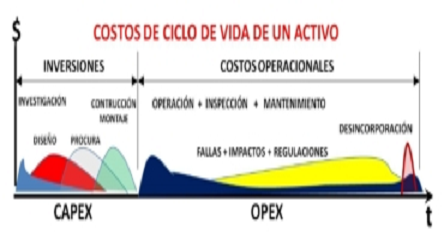

El Análisis de Costo de Ciclo de Vida, asegura la combinación óptima de los costos de capital, costos operativos, así como de los riesgos al establecer un sistema para identificar, evaluar, corregir y documentar, de las distintas alternativas en el tiempo esperado de vida.

Costos de Capital, (CAPEX se refiere a los costos de diseño, construcción e instalación) y Costos de Operación (OPEX se refiere a los costos incurridos para operar y comprende los costos de energía y mantenimiento del activo) y los costos asociados a paradas de planta asociados al equipo en cuestión.

Figura 2. En esta figura se muestran los costos del ciclo de vida en bloques.

Figura 2. En esta figura se muestran los costos del ciclo de vida en bloques.

Fuente: The Woodhouse Partnership Ltd.

Los problemas de baja confiabilidad en equipos originan costos de operación crecientes, de capital para reemplazarlos, la no obtención de ingresos adicionales o potenciales, los cambios en requerimientos de producción o la imagen.[9] [10]

El proceso del Análisis de Costos del Ciclo de Vida se debe desarrollar mediante las siguientes etapas:

- Conocimiento del Costo de Capital

- Conocimiento de los Costos Operativos.

- Cálculo de los costos totales de vida los posibles intervalos de reemplazo.

- Seleccionar el punto óptimo de reemplazo.

Los costos de capital anualizados versus el intervalo de reemplazo a lo largo de los años se comporta de la siguiente forma:

Los costos realmente influyentes son los siguientes:

- Costo del Proyecto

- Costo de la Tecnología

- Costo de la Ingeniería

- Costos de Suministros

- Costos de Construcción

- Costos de puesta en marcha

- Costos de Entrenamiento

- Costos de los Manuales

- Costos de los Repuestos

- Costos de las Herramientas

- Costos de los servicios.

Los costos operativos a lo largo de los años se pueden comportar de la siguiente forma, esta curva sería el acumulado año con año con flujo descontado.[7]

Se debe obtener la información del deterioro en el tiempo y costos de operación de los equipos en los sistemas informáticos de la operación diaria o de los planeados por el fabricante para equipos nuevos, de tal manera que se debe garantizar la calidad y confiabilidad de estos; los valores anteriores deben enriquecerse con el conocimiento y experiencia operativa del proceso productivo.

- Costo Hora Hombre

- Costo de Energía

- Costo de Uso de Agua

- Costos de Mantenimiento

- Costos de Materiales

- Costos del Inventario

- Costos de Almacenamiento

- Costos de Talleres

- Costos de Contratistas

- Costos de Oportunidades

- Costos de Seguros

Los ingresos Brutos, se obtienen de los resultados financieros de los sistemas informáticos. Al comparar los costos de capital y los costos operativos contra los ingresos nos indican el comportamiento de la cantidad de costos que ingresan y egresan en un estado de resultados como se muestra a continuación. [8]

Para evaluar las alternativas de los equipos considerando la confiabilidad, la seguridad, el desempeño, la energía se hace en función de costos.

Los métodos de evaluación son usados de principio a fin y deben estar establecidos desde el arranque del proyecto.

Combinación de los CAPEX y los OPEX

Cuando se trata de un proyecto su visualización de ambos costos se refleja;

Para determinar el punto optimo se desarrolla la curva de Costos de Capital y la curva de Costos de Operación, con tres escenarios; Optimista, Medio y Pesimista, esto representa la diferencia entre escenarios que nos permite simular la incertidumbre, identificar las alternativas asociadas para jerarquizarlas según su beneficio.[4] . Se obtienen tres curvas de impacto total Pesimista, Medio, Optimista y se selecciona la que sea económicamente rentable.

Si la acción propuesta se ejecuta a una frecuencia que corresponde a:

1.- EN EL PUNTO ÓPTIMO VIDA ECONOMICAè MAXIMO BENEFICIO PARA EL NEGOCIO

2.- DERECHA DEL PUNTO ÓPTIMO è SE ESTA INCREMENTANDO EL RIESGO Y/O COSTOS OPERATIVOS

3.- IZQUIERDA DEL PUNTO ÓPTIMO è NO SE APROVECHA TOTALMENTE LA VIDA DE LOS EQUIPOS.

Conocimiento del esquema de cálculo del CCV para seleccionar el punto óptimo de vida económica.

Desde el diseño se establece una esperanza de vida útil asociado representado por el costo total de ciclo de vida medido mediante el VPN (Valor Presente Neto) de una opción de inversión tomando en cuenta todos los costos de capital, los costos de operación, los costos de reemplazo, los costos de disposición e ingresos. La siguiente grafica muestra las etapas a lo largo del periodo seleccionado y las tasas de descuento que se consideran.

El costo total de ciclo de vida debe permitir comparar todas aquellas inversiones de “arreglarlo cuando falla o cuando envejece” a través de la operación, del mantenimiento y tomar la optima decisión técnica y económicamente viable para restaurarlo o reemplazarlo. [4]

En términos cuantitativos, la confiabilidad se relaciona con el éxito o la falla del rendimiento de la instalación, la confiabilidad operacional integra un conjunto de buenas prácticas que parten desde la adquisición, la construcción e instalación, el arranque, la operación, el mantenimiento hasta desincorporarlo, la confiabilidad de diseño principalmente ayuda a evitar fallas mediante acciones evitando hacer actividades innecesarias que se deben ejecutar cuando se opera y se mantiene. [13] [14]

Las prácticas de confiabilidad operacional y en especial la confiabilidad de diseño se enfocan en términos financieros en el costo de la propiedad a largo plazo para evitar gastos innecesarios y optimizar (mejorar) la disponibilidad de la instalación a lo largo del ciclo de vida. Para lograr un nivel de confiabilidad operacional a un nivel aceptable, es necesario reforzar las actuales disciplinas aplicadas en la ingeniería de diseño a través de un programa integrado de confiabilidad de diseño para lograr obtener un producto satisfactoriamente confiable que combina el nivel requerido de confiabilidad intrínseca en su ingeniería de diseño, con la mejor combinación entre riesgos, costos y desempeño.

Para realizar el análisis completo se deben conocer nuestros costos agrupados en CAPEX (Costos de Capital) y OPEX (Costos de Operación).

Estos se obtienen del Análisis de los Costos de Ciclo de Vida: en el valor presente de los gastos anticipados durante la vida del sistema, ejemplo; gastos de repuestos, refacciones, operación y mantenimiento: [11] [12]

El costo del Ciclo de Vida se calcula como CCV=Σ CI + CO + CMP + CTPC + CMM – VR

- CCV- Costo del Ciclo de Vida

- CI – Costo de la inversión inicial

- CO – Costo operacionales

- CMP – Costo de Mantenimiento Planificado

- CTPC – Costo por baja confiabilidad (Correctivo + penalización)

- CMM – Costo por mantenimiento mayor

- VR – Valor de salvamento o de reventa.

Una vez ya clasificados los costos se trabaja a través de los métodos principales para el uso del flujo de dinero descontado que son:

- Valor Presente Neto (VPN) “Valido solo para comparar proyectos de igual vida”.

- Tasa Interna de Retorno (TIR)

- Costo Anual Equivalente (CAE) “Opción para ciclos de vida diferentes, y opciones de costos sin ingresos”. Es la mejor opción de evaluación financiera.

En general, para esta guía usaremos el VPN, que consiste en traer todos los flujos de caja del futuro, al presente, y existen dos factores en la fórmula:

-

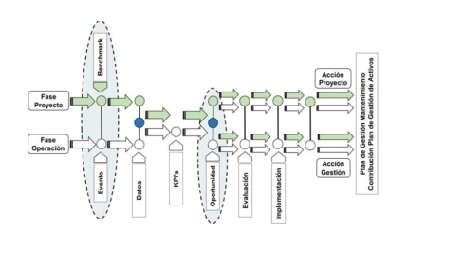

Modelos de Reemplazo Óptimo

Cuando surge la necesidad de realizar un estudio de reemplazo de un activo físico instalado en la planta, es importante conocer si será por un equipo igual o por uno diferente, ambos caminos exigen desarrollos matemáticos diferentes, en la siguiente figura se muestra de manera resumida la estructura para optimizar las decisiones de reemplazo de equipos.

3.1. Reemplazo por uno Igual

El reemplazo de un activo físico instalado en la planta por uno igual (Especificaciones Técnica Idénticas) no requiere de mayor complicación, solo se debe conocer la vida útil de una alternativa económicamente rentable y por diferencia de edad conocer la vida remanente del equipo actual. Por ejemplo, si la vida útil económica es 15 años y el equipo instalado tiene 10 años en operación su vida remanente es 5 años.

3.2. Reemplazo por uno Diferente

3.2.1. Periodo Definido

Cuando se conoce el tiempo para el cual un activo físico terminara la función para la cual fue adquirido, el horizonte de planeación esta definido y por tal razón las matemáticas aplicadas para determinar la vida remanente cambian. En este caso la función del activo tiene un plazo definido.

3.2.2. Periodo Indefinido

Este modelo tiene mucha mas aplicación industrial, debido a que generalmente los activos físicos una vez instalados en las plantas su función perdura en el tiempo, y por tal razón se deben reemplazar en varias ocasiones, estos reemplazos son continuos y ocurren a intervalos de tiempo iguales y regulares, esto conlleva a que las matemáticas utilizadas para determinar la vida remanente se compliquen un poco, debido a que se genera una progresión geométricas sobre el periodo infinito de operación del activo, ya que se presentaran varios periodos de operación durante el ciclo de vida del activos físico.

-

Caso de aplicación. Motor Eléctrico

A continuación, se presenta un caso de estudio con el fin de mostrar de manera estructurada la aplicación de la metodología descrita.

Se dispone de un sistema de bombeo de agua de enfriamiento de proceso, el cual esta conformado por un motor eléctrico y una bomba centrifuga el cual fue instalado hace 5 años, este motor presenta una rata de fallas crecientes y por ende un aumento en los costos de reparación por baja confiabilidad, altos costos operativos, disminución del desempeño, y costos regulares constantes (Overhauls), recientemente se ha propuesto el reemplazo de dicho motor en lugar de hacer el mantenimiento acostumbrado, se requiere determinar la vida remanente del equipo y evaluar si es rentable el cambio del motor ó el mantenimiento del mismo es la opción correcta mediante un análisis de CCV. La estructura de costos de operación y mantenimiento del equipo actual y el equipo nuevo se muestran en la siguiente tabla.

Suposiciones para la aplicación del modelo

- La inflación se considera a través de la tasa real de interés (Tasa de descuento) de la empresa.

- Los costos de operación y mantenimiento del equipo por unidad de tiempo se incrementan con el tiempo y son considerados al final de cada año.

- El reemplazo es por un equipo idéntico al instalado.

- El valor de salvamento o reventa decrece con el tiempo.

- El análisis se realizará para un modo de falla predominante en función de las penalizaciones al momento de ocurrir la perdida de la función, en este caso FALLA PREMATURA DE LOS RODAMIENTOS.

Como puede observarse los costos de operación y mantenimiento del equipo actual van aumentando a medida que aumenta el número de periodos “n” para reemplazar el equipo, mientras que los costos de operación y mantenimiento del equipo nuevo van disminuyendo puesto que opera menos tiempo.

Se debe continuar hasta n=20 para obtener los costos de ciclo de vida totales para el equipo actual y el equipo nuevo, y de esta manera conocer la vida remanente o útil económica.

Como puede apreciarse en la tabla 5 los resultados obtenidos con la aplicación de los modelos matemáticos son muy cercanos a los obtenidos con el programa computacional de amplia trayectoria mundial (tabla 6), la diferencia en el valor del costo anual equivalente se debe a la calibración interna del programa. Interpretando los resultados el equipo actual dispone de una vida remanente de 3 años, lo que indica que debe permanecer instalado en la planta hasta alcanzar ese tiempo y luego reemplazarlo por la alternativa estudiada por un tiempo de 8 años de vida útil económica, ya que luego de ese año los costos de O+M comienzan a incrementarse por unidad de tiempo.

5. Conclusiones y Recomendaciones

- La vida remanente económica del motor eléctrico actual se pudo calcular por conocer un reemplazo posible.

- En el análisis no se consideran los efectos de desempeño del equipo, en cuanto a la eficiencia.

- La vida útil económica del motor eléctrico depende de la diferencia de desempeños entre el activo actual y el posible reemplazo y del costo del reemplazo y de su deterioro en el tiempo.

- El desempeño del activo actual y el posible reemplazo se evalúo en términos de costos y riesgos.

- La incertidumbre en las variables anteriores ha de manejarse de manera adecuada.

- La vida útil económica del motor eléctrico se calculo a través de una evaluación financiera.

- El intervalo óptimo de reemplazo se incrementa si la tasa de descuento se aumenta.

- Como la opción ganadora es mantener el equipo actual se debe realizar nuevamente el análisis en un año para verificar si sigue siendo la mejor alternativa, o existe otra alternativa en el mercado con un CAE menor que la opción actual.

- Si la inflación es constante por unidad de tiempo no debemos preocuparnos por su efecto.

- Es importante conocer donde ocurren los flujos de caja para construir los modelos matemáticos adaptados a la organización.

- Los resultados obtenidos son muy cercanos a los arrojados por un método y programa computacional de amplia trayectoria mundial.

Mejores prácticas

La mayoría de los proyectos son manejados por tiempo y capital invertidos. Estos indicadores pueden tornarse en contra del “dueño” de los activos, pues a la larga se ahorra dinero y tiempo donde no debió ahorrarse, trayendo como consecuencias entre otras:

- Mayores costos de mantenimiento

- Menor productividad

- Tiempo de puesta en marcha largo

- Tiempo en alcanzar producción de diseño largo

- Elevado consumo inicial de repuestos

- Muchos esfuerzos en cambios y rediseños

Está demostrado por algunas de las mayores empresas de ingeniería y construcción del mundo que alrededor del 70% de oportunidades de ahorro de una planta se encuentran en la fase de ingeniería y construcción. Entonces algunos retos que tenemos al frente (algunas empresas ya lo están haciendo) son los siguientes:

- redefinir los indicadores de desempeño de proyectos

- Hacer que mantenimiento y Operaciones intervengan desde las etapas tempranas de los diseños.

- Usar los elementos de Costo/Riesgo/Beneficios de manera cuantitativa desde el inicio.

- El análisis de costos de ciclo de vida debe ser obligatorio.

- Apegarse a las normas y estándares vigentes como ISO 55000, PAS 55, ISO 15663, BS 3843, BS 3811, etc.

Consideraciones finales

El óptimo nivel de inversión económica se presenta cuando:

- Estimamos el potencial de reducción de riesgo en nuestras propuestas de inversión y cambios.

- Manejamos continuamente los criterios de funcionalidad, seguridad, calidad, operabilidad, mantenibilidad y durabilidad.

- La elaboración de los análisis de reemplazo se debe realizar de acuerdo a un equipo multidisciplinario que aporta su valiosa experiencia.

- Hacemos una detección temprana y control de las amenazas en los cambios de diseños difíciles de implementar y que son muy costosos.

- Medimos semana a semana el nivel de certeza del avance y de la terminación del proyecto en el tiempo estipulado y con el presupuesto disponible.

Conocer los niveles óptimos de sus inversiones basadas en consideraciones técnicas y económicas dándole la importancia que tiene la confiabilidad como característica vital del diseño. En la práctica, el costo de operar y mantener un centro de trabajo, unas instalaciones o unos equipos con poca o baja confiabilidad, durante su tiempo en servicio o durante el ciclo de vida estimado en el diseño, puede sobrepasar ampliamente su costo de capital o la inversión iniciales.

-

Referencias y Lecturas Complementarias

[1] ISO – 55000 Asset Management — Overview, Principles and Terminology, 2014

[2] John D. Campbell, Andrew K.S. Jardine and Joel McGlynn; “Asset Management Excellence: Optimizing Equipment life-Cycle Decisions”, 2011, CRC.

[3] Edgar Fuenmayor. Análisis de Reemplazo de un Activo Basado en Costos de Ciclo de Vida. Revista Confiabilidad Industrial Nº 11. Venezuela. 2011. www.confiabilidad.com.ve

[4] Edgar Fuenmayor, José Duran y Luís Sojo: ‘Decisión de Reemplazo o Reparación de un Equipo’, 2011. www.gestionpas55.com

[5] Macro Project EU 1488, 2008, www.macroproject.org

[6] Colin Labouchere, Duran Jose Bernardo: ‘¿Cuando Reemplazar mis Activos?’, Institute of Asset Management Latino America, http://es.groups.yahoo.com/group/IAm-LAfiles/Confiabilidadoperacional/ 2008.

[7] Harry Riddell, y José Duran. Curso de Adiestramiento Costos de Ciclo de Vida. THE WOODHOUSE PARTNERSHIP LIMITED. 2008. www.twpl.com

[8] Zuashkiani, Ali; “Expert Knowledge Based Reliability Models”, 2008, VDM Verlang Publishing.

[9] British Standard Asset Management BS PAS 55 2008.

[10] British Standard BS 3811 Terms in Teroctecnologia, 2008

[11] PEMEX: ‘Guía Técnica para el Análisis de Costos del Ciclo de Vida de los Activos’. 2008

[12] British Standard BS 3843 Teroctecnologia, 2007

[13] Andrew K.S. Jardine and Albert H. C. Tsang, Maintenance, Replacement, and Reliability (Theory and Applications), 2006.

[14] Nassir Sapag Chain: ‘Proyectos de Reemplazo’, 2006

[15] ISO – 15663 (E) Petroleum and natural gas industries – Life Cycle Costing, 2001.

[16] Barringer, H. Paul. How to Justify Machinery Improvements Using Life Cycle Cost and Reliability Principles. 2001, (www.barringer1.com).

[17] Barringer, H. Paul. How to Justify Machinery Improvements Using Reliability Engineering Principles. Presentación del Autor en el 1999 Pump Symposium, Houston, TX USA. 1999 (www.barringer1.com).

[18] Barringer, H. Paul. Life Cycle And Good Practices. Presentación del Autor en la NPRA Maintenance Conference, San Antonio, TX USA. 1998 (www.barringer1.com).

[19] Barringer, H. Paul. Life Cycle And Good Practices. Presentación del Autor en la NPRA Maintenance Conference, San Antonio, TX USA. 1998, (www.barringer1.com).

[20] L. Blank y A. Taquín: Ingeniería Económica. Tercera edición. McGraw-Hill Interamericana S.A., Bogotá, 1991, pp224.

[21] Labouchere, C.M.: ‘Use of a Small Computer to Assist in Making Maintenance Decisions’, Proceedings of UK Maintenance Congress, London 1982.