La Taxonomía de Activos Físicos en la Confiabilidad desde el Diseño

-

La Taxonomía de Activos Físicos en la Confiabilidad desde el Diseño

La mayoría de las industrias, limitan la implementación de los conceptos, fundamentos, métodos y técnicas de confiabilidad y mantenimiento (Jerarquización de equipos, AC, MCC, IBR, FMEA, RAM, ACR, ACCV) solo a instalaciones existentes y en operación. Estas metodologías pueden aplicarse para ayudar a maximizar el valor del dinero invertido durante el ciclo de vida de los equipos de producción y también en los proyectos de instalaciones industriales, a esta última aplicación se le denomina Confiabilidad desde el Diseño. Estos dos enfoques, están fundamentados por áreas de conocimientos representados en un ámbito organizacional por la disciplina de Ingeniería de la Confiabilidad (IC) (PDVSA-INTEVEP (2000)).

La Ingeniería de la Confiabilidad, está asociada con el mejoramiento del diseño sobre la base del modelo de la Confiabilidad Operacional, cumpliendo con un papel integrador entre las diferentes funciones empresariales. Es así como se relaciona con el mantenimiento a través de la disponibilidad; con la producción por medio de la productividad; con la logística en la identificación y la gestión de los repuestos críticos; con la ingeniería por su rol en la seguridad de funcionamiento durante todo el ciclo de vida de las instalaciones; con recursos humanos por las competencias laborales requeridas para la operación y el mantenimiento de los equipos de producción; y con la seguridad, por su contribución con el cuidado de las personas, instalaciones y del medio ambiente (Arata, 2013, p.80). La figura 1.1, presenta la integración de la Ingeniería de la Confiabilidad (IC) con la organización empresarial.

Figura 1.1. Factor integrador de la Ingeniería de la Confiabilidad (IC). Fuente: (Arata (2013)).

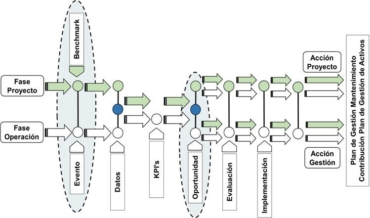

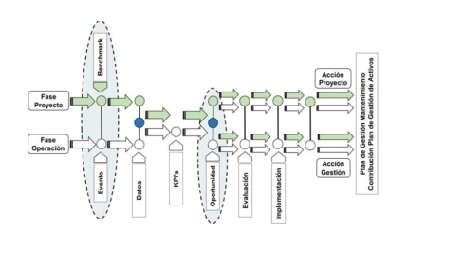

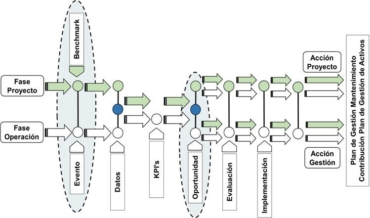

Como un ente integrador de una organización la Ingeniería de la Confiabilidad tiene asociada una cadena de valor, la cual inicia con un estudio o análisis benchmarking para un nuevo proyecto, y con el dato registrado producto de un evento para el caso de una instalación en operación, ambos casos finalizan a través de la materialización de su aporte en el plan productivo y de gestión de mantenimiento, contribuyendo así al plan de gestión de activos. Destacando que los datos y la identificación de las oportunidades de mejoras son actividades de carácter estratégico por lo que no pueden ser externalizables, en cambio el resto, independiente de su complejidad, como es el caso de la obtención de indicadores, podrían ser aportadas por terceros especialistas en la materia, integrados con la organización demandante del servicio (Arata, 2013, p.81). A continuación, en la figura 1.2 se muestra la cadena de valor de la Ingeniería de Confiabilidad.

Figura 1.2. Cadena de Valor de la Ingeniería de la Confiabilidad. Fuente: (Arata (2013)) – Adaptado por: Solórzano.

Específicamente en la “Fase Proyecto”, a través de la Ingeniería de la Confiabilidad se puede agregar valor en el desarrollo de un proyecto a través de las etapas de:

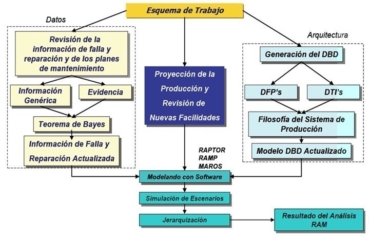

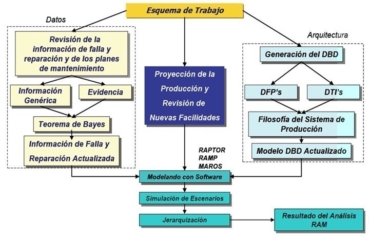

Diagnóstico, con la aplicación de un análisis RAM (análisis de la confiabilidad, disponibilidad y mantenibilidad) para pronosticarla pérdida de producción, la indisponibilidad del proceso de producción, la identificación de los equipos malos actores, la definición de niveles de redundancia, la estimación del riesgo, de la confiabilidad y la mantenibilidad de acuerdo a la configuración de los equipos de producción, a las políticas de mantenimiento, al recurso disponible y a la filosofía operacional (Yañez, 2015, p.42). En la figura 1.3, se observan las faces que integran un análisis RAM.

Figura 1.3. Fases para la aplicación de un RAM. Fuente: (Yañez, 2015, p.45).

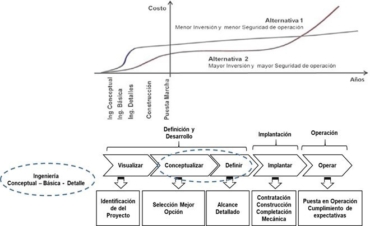

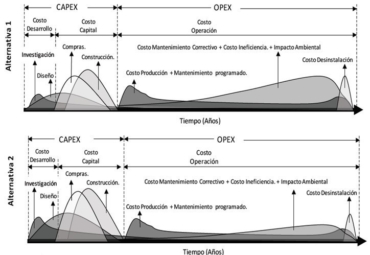

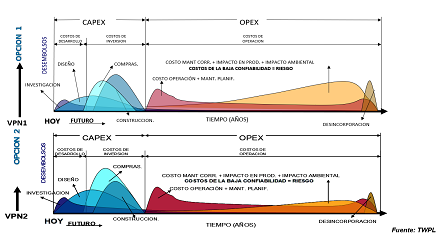

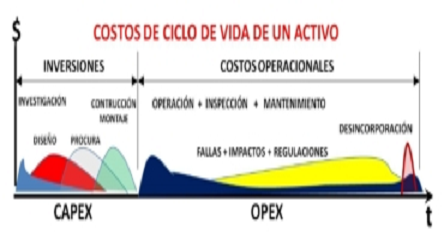

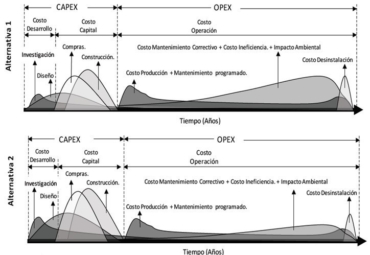

- Riesgo, con el uso de la técnica de análisis de costo – riesgo – beneficio (ACRB), esta involucra en su fundamento el análisis de costos del ciclo de vida (ACCV – LCC o denominado también como análisis económico de los costos del ciclo de vida), que relaciona los costos que se presentan durante todo el ciclo de vida del activo físico; con este tipo de estudio se busca representar un elemento diferenciador para evaluar las diferentes alternativas (propuestas o escenarios visualizados), y obtener las bases técnicas y económicas para la selección de la mejor opción (Arata, 2013, p.88).

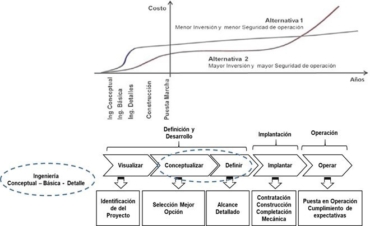

En la figura 1.4, se muestran los costos asociados al ciclo de vida y las fases que intervienen en el desarrollo de los proyectos industriales y en la figura 1.5, se puede observar la relación de los costos durante todo el ciclo de vida entre alternativas, que pueden estar asociadas a una instalación, sistema o equipos de producción.

Figura 1.4. Costos durante todo el ciclo de vida de proyectos (LCC). Fuente: (Arata (2013)) – Adaptado por: Solórzano.

Figura 1.5. Relación de los costos durante todo el ciclo de vida entre alternativas (LCC). Fuente: (Arata (2013)).

Con respecto a las fases de un proyecto mostradas en la figura 1.4, podemos decir que la Ingeniería de la Confiabilidad tiene el objetivo de especificar las condiciones de Confiabilidad Operacional para las instalaciones en las distintas etapas de un proyecto y durante su ciclo de vida, tomando especial atención en las fases más tempranas (Arata, 2013, p.87-88), por eso, esta disciplina se enfoca sobre:

La Ingeniería Conceptual, para concretar y evaluar los parámetros a nivel macro de las diversas alternativas del proceso, con el enfoque de la Confiabilidad Operacional y los costos durante todo el ciclo de vida de los activos (LCC).

La Ingeniería Básica, donde define las condiciones de base para el proyecto de la alternativa seleccionada y se formaliza el proyecto del proceso (procesamiento de corrientes), las especificaciones de los equipos principales, la definición del diseño de las instalaciones, el presupuesto de inversión, los parámetros de desempeño, los costos y el análisis económico.

La Ingeniería de Detalle, a través de la cual toma información sobre los diseños y las especificaciones definitivas de las instalaciones y de los equipos de producción, para adecuarla, con el fin de apoyar en la elaboración de los planes de producción y de gestión de mantenimiento, como contribuyentes al plan de gestión de activos.

La Ingeniería de Resultados, para realizar el seguimiento al desempeño de los activos físicos, de manera de evaluar, en términos de su seguridad operacional, las estimaciones realizadas a nivel de proyecto respecto de su comportamiento real, como también generar una base de datos confiables para ser utilizadas en procesos de benchmarking.

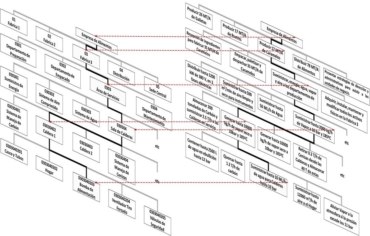

- Gestión del Dato, mediante la transformación de los diferentes flujos de información (técnica, legal y financiera) en conocimiento útil y confiable, que permitirá la consolidación de la data maestra, para definir el nivel de fraccionamiento, clasificación, jerarquización y desagregación de las instalaciones, determinar los niveles de inventario y definir los repuestos críticos de los equipos de producción. Además en esta fase, la IC apoya al equipo natural de trabajo (ENT) que tendrá la responsabilidad de establecer parámetros y estrategias para la implantación e implementación de los sistemas de información, de Gestión de Activos Empresariales (EAM – Enterprise Asset Management), o de gestión y control del mantenimiento (CMMS – Computerized Maintenance Management System) (Yañez, 2015, p.9). A continuación en la figura 1.6, se muestra el método de jerarquización de instalaciones, propuesto por Moubray (1997).

Figura 1.6. Estructura jerárquica de activos físicos. Fuente: (Moubray, 1997, p.330).

Con lo mencionado en la etapa de la Gestión del Dato, se evidencia que la IC, tiene una tarea amplia y compleja que busca convertir los diferentes flujos de información generados en un proyecto en conocimiento útil y confiable para la gestión del mantenimiento de los activos físicos (Arata, 2013, p.122). Lauvring (2012), menciona que la cantidad de información que logra consolidarse en un proyecto puede alcanzar una dimensión de 2.000.000 de páginas de documentos técnicos, 35.000 planos, fotografías, videos y otros datos entre las fases de Definición y Desarrollo hasta la Implantación, y en las etapas de Operación y Mantenimiento se pueden generar 20.000 páginas asociadas a manuales de fabricantes, 1.000 procedimientos, 3.000 planos y registros de mantenimiento y operaciones. En la figura 1.7, se representa la documentación de un proyecto en unidades longitud, comparándolo con la altura (254 m) del tercer puente colgante más largo del mundo el puente del Gran Belt, ubicado en Dinamarca.

Figura 1.7. Representación equivalente en unidades de longitud de la documentación de un proyecto de instalaciones industriales. Fuente: (Lauvring (2012)).

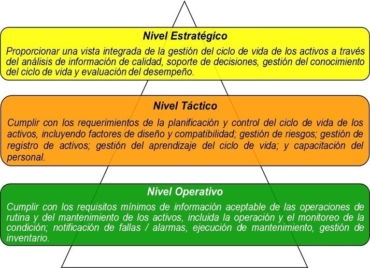

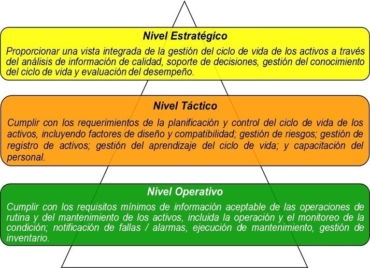

Este tsunami de información permite llevar a cabo la construcción y la puesta en marcha de los proyectos, y también es la base fundamental para la conservación de la función de los equipos de producción durante su ciclo de vida. Destacando que una vez que los activos físicos entran en operación y se logra su estabilización operacional en función de las expectativas de producción inicial, su custodia es transferida a la estructura organizacional preestablecida por la empresa, lo que involucra e integra a las diversas secciones como: mantenimiento, producción, logística, ingeniería, finanzas, seguridad y ambiente, otros. Estos nuevos actores demandaran información técnica y financiera para cumplir con su misión departamental. La figura 1.8, muestra la contribución de la información, bajo un esquema general centrado en la gestión de mantenimiento y confiabilidad durante el ciclo de vida de los activos físicos, clasificándola en los niveles estratégico, táctico y operacional de la organización, para alimentar la Fase Operación, acotando que esta pudiera ser más específica y ajustada a los requerimientos y objetivos establecidos por las empresas.

Figura 1.8. Contribución de la información en los niveles de la organización en la fase de operación. Fuente: (Abrar Haider (2007)) – Adaptado por: Solórzano.

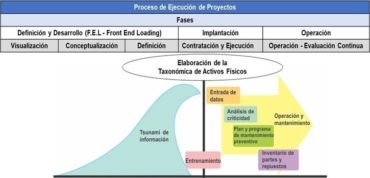

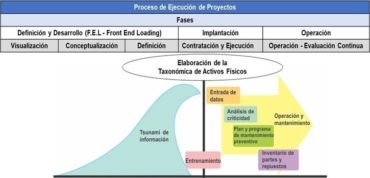

Por esta razón, la Ingeniería de la confiabilidad tiene que gestionar la información técnica y financiera y elaborar la “Taxonomía de los Activos Físicos” del proyecto, antes de que se ejecute la puesta en marcha de la instalación, la transferencia de custodia y el cambio de responsabilidades. Con la creación de la estructura taxonómica, y su posterior registro y carga en el sistema de Gestión de Activos Empresariales (EAM – Enterprise Asset Management), o en el de Gestión del Mantenimiento (CMMS – Computerized Maintenance Management System), la información consolidada se transforma en la base de datos o datos maestros para alimentar a la “Fase Operación” de la cadena de valor de la IC (ver figura 1.2), y a la vez se convertirá en una característica del sistema de gestión de activos ( según la norma ISO-55000:2014“Gestión de Activos – Aspectos generales, principios y terminología”, en su apartado, 2.5 Aspectos Generales del Sistema de Gestión de Activos), que permitirá administrar las acciones de conservación de los equipos de producción durante su ciclo de vida. En la figura 1.9, se pueden observar las fases asociadas a un proyecto, señalando que la elaboración de la taxonomía de activos físicos debe iniciarse en la fase de definición y desarrollo y culminase antes de la puesta en marcha de las instalaciones.

Figura 1.9. Fases de Proyecto para la Elaboración de la Taxonomía De Activos Físicos. Fuentes: (Foster (2012)) – Adaptado por: Solórzano.