Identificando las Causas del Sobre Mantenimiento

Muchos años atrás, mi primer trabajo como Ingeniero de Mantenimiento fue para implementar un programa comprensible de Mantenimiento Predictivo (PdM) en una planta farmacéutica. Es todo un desafío para un ingeniero junior con cero experiencias en el campo. Un colega mío, con 15 años de experiencia en el campo de la ingeniería de mantenimiento dijo que no me preocupara por implementar esta nueva filosofía, en cambio, él me recomendó a fortalecer el programa de MP (Mantenimiento Preventivo), a fin de evitar fallas inesperadas.

Yo era nuevo en el negocio y no estaba prejuiciado contra el Mantenimiento Predictivo, así que no presté mucha atención al consejo de mi colega y seguí adelante con mi proyecto. Además de eso, mi jefe también me dio un libro muy interesante de mantenimiento predictivo, donde me enteré de que 500 compañías reportaron éxito después de 5 años de aplicación de un programa de PdM. Estas habían experimentado un 50% de promedio en la reducción de sus costos de mantenimiento. El primer programa que nosotros implementamos fue un completo éxito en términos de predicción de fallas y aún hoy en día está funcionando. Algún tiempo después fui puesto a cargo del programa de MP de la planta y me enfrenté a un nuevo desafío: “¿Cómo puedo asegurarme de que estos dos programas (MP y PdM) no están en conflicto uno con el otro? “.

El costo del mantenimiento representa una gran parte del total de los costos de operación para una planta grande de producción. Dependiendo de la industria específica, los costos de Mantenimiento pueden representar entre 15 a 60 por ciento del costo total de operación. Las encuestas de la eficacia de la gestión de mantenimiento indican que el 33% del dinero gastado en mantenimiento se desperdicia debido a la aplicación innecesaria e indebidamente de este. El resultado de la gestión del mantenimiento ineficaz en los Estados Unidos representa una pérdida de alrededor de $ 60 mil millones cada año. Las pérdidas en el tiempo de producción y calidad del producto (según referencias) que resulta de la gestión inadecuada del mantenimiento han tenido un impacto dramático en la capacidad de las industrias de EE.UU. para competir contra otros países que tienen unas filosofías más avanzadas de las gestiones de producción y mantenimiento.

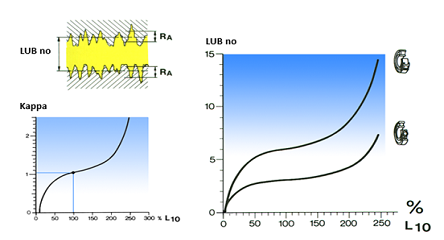

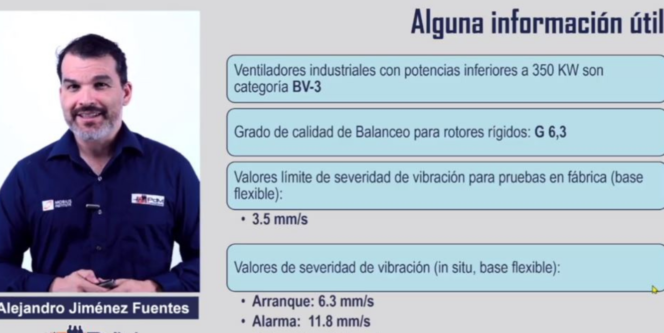

El Sobre Mantenimiento está acabando con nuestro presupuesto de mantenimiento. No hay duda de que el Mantenimiento Predictivo (PdM) es bueno y ha sido probado para detectar las primeras etapas de las fallas de la máquina. Los programas exitosos han reportado una reducción promedio de fallas inesperadas por un 55% y los programas de primer nivel fueron capaces de reducirlas en más del 90% después de 5 años de implementación. Pero ¿Qué hacer después de obtener las herramientas, los contratos, los informes de alta tecnología, etc? ¿Cómo se puede convertir su programa de mantenimiento en un ahorro real? El primer paso que debe tomar es hacer su programa de PdM hablar con su programa de MP para evitar la redundancia. No tiene sentido utilizar la Técnica de Análisis de Aceite como parte de su programa de PdM y al mismo tiempo realizar los cambios de aceite basado en tiempo calendario con su programa de MP. Igualmente, ya no se necesita cambiar los rodamientos de las máquinas críticas por calendario con su programa de MP si tienes un programa de análisis vibracional efectivo. Incluso entonces, PdM no es capaz de alcanzar un alto nivel de excelencia por sí mismo. Tiene que haber una sincronización perfecta entre MP, PdM, y el personal de Mantenimiento Correctivo, y esto se logra a través de sistemas adecuados de Gestión de Mantenimiento. Esto suena tan simple, pero requiere del toque de un Professional de Mantenimiento experimentado; sin duda la evaluación de los programas de MP y PdM no es un trabajo para inexpertos. Asignar a una persona sin experiencia la tarea para simplemente reducir los costos de implementación puede resultar en demasiado tiempo para alcanzar los objetivos y, por lo tanto; pagar ahora menos no significa conseguir más luego. Hasta el almacén de piezas de repuesto es clave en la reducción de costos de mantenimiento, ya que la mayor parte de las fallas pueden ser anticipadas y las piezas pedidas para estas reparaciones programadas en vez de tenerlas en un estante. Algunas compañías exitosas han reportado una reducción del 30% en el inventario de piezas. Secundariamente, revisan sus contratos de MP ya que la mayoría de estos contienen reemplazos preventivos costosísimos que pueden ser evaluados apropiadamente en su programa de PdM. El Mantenimiento de las máquinas como Chillers, compresores de aire, generadores eléctricos y las turbinas en su mayoría son subcontratados y representan un gran pedazo del presupuesto de mantenimiento.

Tengo una buena y una mala historia sobre los contratos de MP recomendados por el fabricante de la máquina. Uno de nuestros clientes logró evitar un reemplazo preventivo mayor recomendado por el programa de MP del fabricante a 2 centrífugas de producto químico farmacéutico y logró operar las 2 máquinas un año adicional para acomodar nuevas campañas de producción. Esto fue logrado gracias a que su programa de análisis de vibraciones ejecutado cada 2 meses no indicaba signos de desgaste en los rodamientos que el fabricante recomendaba cambiar preventivamente. Su programa de PdM logró capacidad adicional (productividad), ahorró dinero al evitar el mantenimiento innecesario, y amplió la vida útil de las máquinas en un año extra. También evitaron los dolores de cabeza de que sus máquinas pasaran a través de un “Break In” etapa después de la reparación en medio de una campaña de producción agresiva.

Por otra parte, otro cliente se vio obligado a hacer una reparación mayor de cambio de rodamientos a una máquina similar, debido a problemas de vibración alta. Pero la máquina todavía presentaba vibraciones altas después de la reparación que se llevó a cabo por el fabricante y un análisis de vibraciones realizado luego de la reparación detectó desequilibrio del rotor de la centrífuga. El problema se debió a un montaje erróneo del rotor por los operadores de la máquina. Ellos habían erróneamente cambiado unos contrapesos de equilibrio fuera de su posición durante una operación de limpieza. Los pesos fueron puestos en su lugar y se acabó el problema de altas vibraciones. No obstante, la producción del cliente se retrasó por varios días y tuvo que pagar por una reparación costosa, que finalmente no solucionó su problema.

Hay muchas fuentes de Sobre Mantenimiento, que si se tratan adecuadamente pueden tener un impacto positivo real en sus costos de mantenimiento. Algunos de ellos son:

1) Programa de MP.

2) La mayoría de los contratos de mantenimiento para maquinaria especializada.

3) Reparaciones Mayores innecesarias de equipos.

4) Cambios de Aceite basados en MP.

5) Programa de Calibración.

6) Cambios de filtros basados en MP.

7) Excesivas piezas de repuestos.

8) Programas de Mantenimiento Predictivo poco fiables.

Usted puede preguntarse “Por dónde empezar y que tan grande es mi potencial de reducción de costos”. Bien empecemos por echar un vistazo a los costos de mantenimiento para el último año fiscal. Luego lleve a cabo un Análisis de Pareto para identificar a los ofensores mayores. También haga que su departamento de finanzas le diga cuanto representa el costo de mantenimiento versus los costos totales de operación de la planta. Usted encontrará que las oportunidades potenciales de ahorro son importantes y se unirá al número de plantas reportando un promedio del 50% de ahorro en los costos de mantenimiento. Le daré algunas ideas que les ayudará a reducir sus costos de mantenimiento:

1) Invertir en un Programa de PdM comprensivo que incluya: Análisis de Aceite y Vibración, Infrarrojo y Ultrasonido. Usted puede contratar una compañía externa, o hacerlo usted mismo, dependiendo del nivel de capacidad de su personal, su entrenamiento y habilidad.

2) Realizar Auditorías Periódicas de Conservación de Energía como parte de su programa de PM.

3) Sincronizar tu programa PdM y MP mediante la evaluación de las tareas programadas de MP para evitar la redundancia.

4) Evaluar tus contratos de Mantenimiento. Le aseguro encontrará muchas tareas preventivas muy costosas.

5) Deshágase de las Reparaciones Preventivas Mayores Innecesarias mediante el fortalecimiento de las capacidades de detección del programa PdM.

6) Entrene a tu personal para ser competente en las modernas técnicas de mantenimiento costo efectivas.

7) Elimine los cambios de aceite basado en MP. Confíe en su programa de Análisis de Aceite.

8) Calibre su Programa de Calibración. Estos programas se vuelven ineficaces y lentos. Este tema será evaluado en un próximo artículo técnico.

9) Revise el inventario de piezas de repuesto. Cuanto menos sepas acerca de los modos de fallo de su máquina, más piezas de repuestos necesitarás almacenar.

10)Elimine cambio de filtros basado en MP. Otros indicadores, como las caídas de presión, pueden ser utilizado como criterios para un cambio de filtro en lugar de que esté basado en el tiempo.

El sobre mantenimiento es uno de los aspectos que conducen a un aumento en los costos de mantenimiento y operación en una planta de producción. Vamos a identificar, encararlo y dejar que esos gastos se conviertan en un beneficio para su organización. Usted tiene el poder para incrementar la vida útil de su maquinaria y para aumentar la productividad y la rentabilidad de la planta si elimina o controla los factores que contribuyen al exceso de mantenimiento. ¡Simplemente, hágalo!